Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Статистические методы в технологии машиностроения

|

|

Понятие о случайных погрешностях и законах их распределения.

С л у ч а й н о й называют такую погрешность, которая для различных заготовок рассматриваемой партии имеет разные значения, причем ее появление не подчиняется никакой видимой закономерности. Случайные погрешности проявляются в рассеянии размеров деталей, обрабатываемых при неизменных условиях, в рассеянии параметров твердости поверхностей заготовок, полученных одним и тем же способом, и т.д.

К причинам рассеяния размеров относятся: неточность установки положения суппортов по упорам и лимбам; колебания теплового состояния и упругих отжатий элементов технологической системы под влиянием нестабильных сил резания; изменение положений исходной заготовки в приспособлении, связанное с погрешностями се базирования и закрепления или обусловленное неточностью приспособления; колебания твердости обрабатываемого материала и величины снимаемого припуска; ошибки в настройке станка на размер, ослабление крепящих элементов и многие другие факторы.

Для выявления и анализа закономерностей рассеяния (распределения) размеров применяют методы математической статистики.

Совокупность значений действительных размеров деталей, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты f повторения этих размеров ил и частостей, называют распределением размеров деталей. Под частостью понимают отношение частоты f повторения размера (числа деталей одного размера) к общему числу деталей партии q.

Распределение размеров представляют в виде таблиц или графиков.

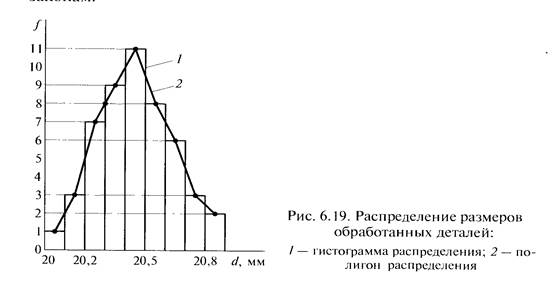

В результате построения получается ступенчатая линия I, называемая г и с т о г р а м м о й распределения. Если последовательно соединить между собой точки, соответствующие середине каждого интервала, то образуется ломаная кривая 2, которую называют э м п р и ческой кривой распредел е н и я, или полигоном распределения.При разных условиях обработки заготовок формы кривых эмпирического распределения получаются разными. Это свидетельствует о том, что рассеяния действительных размеров деталей подчиняются разным математическим законам.

Наиболее часто встречаются распределения размеров, близкие к закону нормального распределения (закону Гаусса). Этому закону подчиняется распределение деталей, обработанных на предварительно настроенных станках, когда влияние каждого случайного фактора на сумму ничтожно мало и примерно одинаково по своей величине, т.е. среди слагаемых нет доминирующих, а сама погрешность складывается из суммы большого числа взаимно независимых случайных величин.

Кривая Гаусса описывается уравнением

где d — среднее квадратическое отклонение аргумента; е — основание натурального логарифма (е = 2,71828); d — значение абсциссы, при которой ордината кривой достигает максимума.

|

По закону эксцентриситета (закону Релея) происходит распределение таких сушественно положительных величин, как овальность, биение, разностенность, непараллельность, неперпендикулярность, конусность, эксцентриситет. Закон эксцентриситета — однопараметрический и уравнение его кривой распределения имеет следующий вид:

где d — среднее квадратическое отклонение значений х и z.

Закон Симпсона графически изображается равнобедренным треугольником с полем рассеяния

Закон Симпсона графически изображается равнобедренным треугольником с полем рассеяния

Где d — среднее квадратическое отклонение определяют по такой же формуле, как и при законе Гаусса.

На практике могут встретиться и другие законы распределения погрешностей обработки.

Композиции законов распределения и правила суммирования погрешностей. При обработке заготовок на точность размеров одновременно могут воздействовать разные факторы, приводящие к появлению как случайных погрешностей, следующих определенным законам, так и систематических (постоянных или переменных) погрешностей. подобных случаях закон распределения размеров обработанных деталей будет представлять собой композицию нескольких законов распределения. Преобладание одного из сочетающихся законов определяет форму кривой распределения и величину суммарной погрешности обработки.

Точечные диаграммы и их применение для исследования точности обработки. Статистический метод точечных диаграмм: на контрольной карте по оси абсцисс откладывают номера последовательно обработанных деталей или групп деталей, или другие величины, характеризующие течение процесса, например, время, обрабатываемую длину и пр.; а по оси ординат — размеры этих деталей или групповые средние размеры рис. Подобные графики получили название точечных диаграмм.

группы деталей

Рис. I. II — верхнее и нижнее предельные отклонении размеров деталей.

Метод точечных диаграмм хорошо отражает динамику изменения хода технологического процесса и позволяет своевременно предупреждать брак. К недостаткам метода относят необходимость выполнения сравнительно большого числа наблюдений и то, что метод не позволяет учесть степень влияния отдельных факторов при комплексном их воздействии.

Настройка станков

Настройкой (наладкой) станка называют процесс установки и закрепления режущих инструментов, приспособлений и устройств станка (упоров, установок. кулачков, сменных шестерен, программоносителей и др.), определяющих взаимное расположение обрабатываемой заготовки и режущих инструментов, а также процесс установки режимов работы станка.

Периодическая смена затупившегося инструмента вызывает необходимость каждый раз настраивать станок на выполняемый размер заново. При узких технологических допусках приходится делать одну или несколько поднастроек за время стойкости инст- румента путем регулирования положения его режущей кромки относительно баз заготовки в целях компенсации размерного износа.

Задача настройки и поднастройки заключается в том, чтобы выполняемые размеры всех деталей данной партии находились в пределах поля допуска. При каждой смене режущего инструмента или при каждом его регулировании невозможно, чтобы инструмент занимал одно и то же постоянное положение на станке. Для каждой последующей партии заготовок положение инструмента будет другим.

Расстояние между предельными положениями инструмента, или поле рассеяния его положений, называют погрешностью настройки станка. Эту величину, создающую дополнительную погрешность выдерживаемого размера при обработке нескольких партий деталей, обозначают  . Два методами настройки станков: по пробным деталям (динамический) и по эталонам (статический).

. Два методами настройки станков: по пробным деталям (динамический) и по эталонам (статический).

Величина  зависит от метода настройки и представляет собой разность между максимальным и минимальным настроечными размерами.

зависит от метода настройки и представляет собой разность между максимальным и минимальным настроечными размерами.

Настройка станков по пробным деталям. Сущность метода заключается в том, что с помощью пробных ходов и промеров устанавливают положение режущих инструментов и упоров станка, обеспечивающее получение заданных размеров детали. Последовательной обработкой нескольких пробных деталей, сопровождаемой необходимыми измерениями, удается установить рабочие настроечные размеры, гарантирующие точность обработки деталей всей партии. Точность выполнения размеров (длин и диаметров) при этом методе настройки, а также расположение поверхностей (например, осей при растачивании отверстий) зависит от тщательности установки инструмента и заготовки и определяется квалификацией и добросовестностью рабочего-наладчика.

Величина погрешности настройки  зависит от квалификации настройщика, возможности регулирования станка, точности измерительных инструментов и пр. Во всех случаях она не должна превышать допуска на настройку.

зависит от квалификации настройщика, возможности регулирования станка, точности измерительных инструментов и пр. Во всех случаях она не должна превышать допуска на настройку.

О точности динамической настройки судят по результатам измерения обработанных (пробных) деталей.

Настройка по пробным деталям обеспечивает высокую точность, но трудоемкость. Менее трудоемкой является настройка станка по эталонам, которая позволяет более рационально использовать оборудование.

Настройка станков но эталонам. В серийном и массовом производстве обработка деталей ведется методом автоматического получения размеров на настроенных станках. В этих условиях широко распространена статическая настройка, при которой режущий инструмент выставляют по эталонным деталям (эталонам), используя угловые и высотные установочные устройства и специальные калибры, на неработающем станке. Эталон располагают на станке вместо заготовки Инструмент доводится до соприкосновения с поверхностью эталона и закрепляется.

При настройке между поверхностями установочных устройств или эталонов и режущих инструментов часто устанавливают щупы, плитки концевых мер или просто листы тонкой плотной бумаги (типа кальки), исключающие возможность порчи поверхностей эталона во время работы инструмента. При статической настройке станка в связи с упругими и тепловыми деформациями технологической системы и другими факторами размеры обрабатываемых охватываемых поверхностей (валов) получаются больше, а охватывающих поверхностей (отверстий) — меньше требуемых. Для компенсации изменения действительных размеров обрабатываемых деталей эталоны и калибры для статической настройки изготовляют с отступлениями от чертежа детали на величину некоторой поправки  .

.

Точность настройки станка по эталону зависит от точности изготовления самого эталона, степени его износа и точности установки инструмента.

Настройка станка по эталону занимает минимальное время и особенно эффективна для многорезцовых автоматов и полуавтоматов, револьверных и агрегатных станков, а также для автоматических линий. Точность статической настройки обеспечивает стабильное получение размеров деталей с допусками по 8 —9-му квалитетам.

Настройка станка по эталону надежно обеспечивает стабильную точность обработки, исключая расход пробных заготовок. Этот метод проще метода настройки по пробным деталям, не требует высокой квалификации наладчика. Статическую настройку можно выполнять вне станка при наличии сменных резцедержателей, инструментальных блоков, суппортов, револьверных головок и т.п.

|

Просмотров 2001 |

|

|