Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

|

|

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ

ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

КОНТАКТНОЙ СВАРКИ»

для студентов всех форм обучения

специальности 050501.65 Профессиональное обучение

(машиностроение и технологическое оборудование) (030500.08)

специализации «Технологии и технологический менеджмент

в сварочном производстве» (030504.08)

Екатеринбург 2012

Задания и методические указания к выполнению контрольной работы по дисциплине «Технология и оборудование контактной сварки». Екатеринбург, ФГАОУ ВПО «Рос. гос. проф.-пед. ун-т», 2012. 24 с.

Составитель: доц., канд. техн. наук Плаксина Л.Т.

Одобрены на заседании кафедры сварочного производства и методики профессионального обучения Машиностроительного института РГППУ. Протокол от «6» марта 2012 г. № 8

Заведующая кафедрой СП М. А. Федулова

Рекомендованы к печати методической комиссией Машиностроительного института РГППУ. Протокол от «14» марта 2012 г. № 7

Председатель

методической комиссии МаИ А. В. Песков

© ФГАОУ ВПО «Российский

государственный  профессионально-педагогический университет», 2012

профессионально-педагогический университет», 2012

© Л.Т. Плаксина

ВВЕДЕНИЕ

Контрольная работа по дисциплине «Технология и оборудование контактной сварки» является эффективным средством для закрепления и углубления полученных студентами знаний при изучении основ сварки давлением, а также способствует приобретению студентами навыков в их применении к комплексному решению конкретных инженерных задач.

Основной технический и справочный материал студент должен получить из рекомендованной литературы.

Предполагается, что студент подготовлен к самостоятельному решению инженерных задач курсами «Теория сварочных процессов», «Технология конструкционных материалов и материаловедение» и др.

1. Цели и задачи контрольной работы.

Основная цель контрольной работы – выявить уровень знаний студентов по теоретическим основам оборудования и технологии механических и термомеханических способов сварки, а также способность на их основе выбрать необходимый способ и рассчитать режим одного из основных видов контактной сварки.

При выполнении контрольной работы должны быть поставлены и решены следующие, задачи:

- в теоретических вопросах необходимо раскрыть сущность конкретного вида механических и термомеханических способов сварки, а также область применения,

- выполнение практической части контрольной работы должно способствовать развитию инициативы и творческих способностей студентов;

- при выполнении практической части работы должен быть в максимальной степени использован передовой опыт студентов, приобретенный ими в период учебы и работы по специальности. С целью экономии времени и получения более точных данных расчеты рекомендуется выполнять с использованием вычислительной техники.

2. Основные требования к содержанию контрольной работы.

Контрольная работа оформляется в соответствии с требованиями методических указаний по оформлению курсовых и дипломных работ [4].

Номера вариантов заданий к контрольной работе приведены в таблице 2.1. Номер варианта выбирается по первой букве фамилии студента (Ф) и последней цифре зачетной книжки (ЗК).

Таблица 2.1

| Фамилия (Ф) | Последняя цифра зачетной книжки (ЗК) | |||||||||

| А, Б, В, Г, Д, Е, Ж, 3, И | ||||||||||

| К, Л, М, Н, О, П, Р, С | ||||||||||

| Т, У, Ф, X, Ц, Ч, Ш, Щ, Э, Ю, Я |

Пример выбора номера варианта:

Студент Петров, номер зачетной книжки – 250867. Номер варианта – 2.

Студент Яковлев, номер зачетной книжки – 279732. Номер варианта – 7.

Студент Волков, номер зачетной книжки – 746698. Номер варианта – 18.

2.1. Контрольная работа должна содержать:

- титульный лист

- задание на контрольную работу

- содержание

- основную часть

- список использованной литературы

2.2. Основная часть контрольной работы.

Каждый вариант задания содержит один вопрос теоретического характера и один вопрос по расчету режима сварки по индивидуальному заданию. Теоретическое описание, указанное в задании механических и термомеханических способов сварки следует выполнять на основании рекомендованной в программе литературы. При этом необходимо раскрыть и указать случаи его применения и преимущества перед другими способами сварки.

Список использованной литературы выполняется в соответствии с требованиями методических указаний по оформлению курсовых и дипломных работ [4]. По тексту контрольной работы следует делать ссылки на литературные источники с указанием порядкового номера, который занимает данный источник в списке использованной литературы.

2.3. Расчет параметров режима сварки по индивидуальному заданию в зависимости от ее конкретного вида проводится следующим образом.

2.3.1. Стыковая сварка сопротивлением.

Параметры режима сварки сопротивлением:

- время нагрева - tсв, с;

- сварочный ток - Iсв, А;

- усилие осадки – Рос, Н;

- установочная длина -Lyc, мм;

- припуск на осадку: общий - Loc, мм,

- под током - Lпт;

- без тока - Lбт;

- скорость осадки Vос, мм/с.

2.3.2. Время нагрева (tсв, с) при сварке сопротивлением заготовок из углеродистых и низколегированных сталей в зависимости от сечения заготовок рекомендуется выбирать по таблице 2.2.

Таблица 2.2

| Сечение заготовок, мм2 | |||||

| Время нагрева, с | 0,25 | 0,7 | 1,0 | 1,5 | 2,5 |

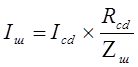

2.3.3. Сварочный ток (Iсв, А) определяют в зависимости от площади поперечного сечения заготовок (F, мм2) и плотности тока (J, А/мм2).

Необходимую плотность тока находят по следующей эмпирической формуле

где К – коэффициент, равный 10 для стали диаметром до 10мм,

8 - для стали диаметром более 10 мм,

20 - для алюминия,

27 – для меди.

При этом величина сварочного тока равна

Если заготовка не представляет собой замкнутого контура, сварочный ток совпадает по величине с общим вторичным током (I2).

Для заготовок замкнутого контура (обод, обечайка и. т.п.) в расчет I2 вводят ток шунтирования (Iш)

Ток шунтирования находят по соотношению сопротивлений заготовки на ее ветвях между губками стыковой машины

где Rсв и Zш – сопротивление заготовки и участка шунтирования, Ом

,

,

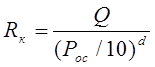

Величину контактного сопротивления Rk между свариваемыми заготовками определяют по эмпирической формуле

, Ом

, Ом

где:

Q - 0,005 (для низкоуглеродистой стали),

Рос - усилие осадки, Н,

d - 0,75 (показатель степени для низкоуглеродистой стали).

2.3.4. Усилие осадки (Рос) определяет в зависимости от площади поперечного сечения заготовок (F, мм) и удельного давления (р, МПа) рекомендуемого при сварке сопротивлением данного металла (табл. 2.4) по формуле. Величина усилия равна

В этом равенстве относительная деформация

где Lyс - начальное расстояние между губками, м.

Подставив в формулу значение  получаем

получаем

где:

р - осадочное давление, МПа;

t - время осадки, с,

- коэффициент пропорциональности или динамическая вязкость (по другой терминологии - внутреннее трение), Дж с/см3 (табл. 2.3)

- коэффициент пропорциональности или динамическая вязкость (по другой терминологии - внутреннее трение), Дж с/см3 (табл. 2.3)

Таблица 2.3

| Физические свойства металлов | ||

| Металл | Qпл, k |  , Дж с/см3 , Дж с/см3

|

| Алюминий (Al) | ||

| Медь (Cu) | ||

| Железо (Fe) | ||

| Никель (Ni) |

2.3.5. Скорость осадки

Необходимо ввести в понятие режима операции осадки не только величину давления, но и самое главное скорость осадки. Желательная или необходимая деформация обуславливается, прежде всего, тем, насколько хорошо она обеспечивает вынос из плоскости контакта всех нежелательных загрязнении металла и создание в массе глубинных чистых слоев металла прочной металлической связи. Эти ответственные технологические эффекты определяют не только величиной осадочного давления, но и для каждого температурного состояния - скоростью действия осадочной силы. Voc выбирается по литературным источникам.

Таблица 2.4

| Материал заготовок | Удельное давление осадки, МПа |

| Низкоуглеродистая сталь | 20.. .30 |

| Медь, алюминий и их сплавы | 10...15 |

| Нихром, диаметром 2... 5 мм | 5. ..10 |

| Аустенитная сталь | 5. ..15 |

2.3.6. Установочная длина определяется по литературным источникам. При выборе - Lycт учитывают 2 фактора: устойчивость деталей при осадке и теплоотвод в губки. Для заготовок компактного сечения из низкоуглеродистых сталей суммарная установочная длина (на обе заготовки) может быть подсчитана по соотношению:

L = 1,5d

где d - диаметр или сторона квадрата заготовки.

При сварке полос установочная длина растет с увеличением их толщины d и не превышает

Lуст = (8….10) ´ d

2.3.7. Припуск на осадку (общий, под током, без тока) находится по литературным источникам.

2.4. Стыковая сварка оплавлением.

Параметрами стыковой сварки оплавлением являются:

- средний ток при оплавлении - I, А,

- припуск на оплавление - Lопл, мм,

- средняя скорость оплавления - Vопл, см/с,

- скорость осадки – Vос, см/с,

- усилие осадки - Р, Н,

- припуск на осадку - Lос, мм.

Если сварку осуществляют оплавлением с подогревом, назначают дополнительные параметры, определяющие подогрев заготовок перед оплавлением.

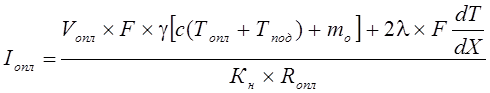

2.4.1. Средний ток при оплавлении определяется по приведенной ниже формуле в зависимости от скорости оплавления и выбранного метода сварки (непрерывным оплавлением или оплавлением с подогревом). Средняя скорость оплавления выбирается по литературным данным.

где:

γ, с, λ - плотность (г/cм3), теплоемкость (Дж/гК), теплопроводность (Вт/см-К) принять средними в интервале температур 0 - Тпл (см. табл. Приложение 1),

Топл - средняя температура частиц металла, удаляемых при оплавлении из стыка (для стали Топл = 2250 К),

Кн - коэффициент, учитывающий не синусоидальность формы кривой тока при оплавлении, Кн -= 0,7,

m0 - скрытая теплота плавления (Дж/г, для стали m0 = 273 Дж/г),

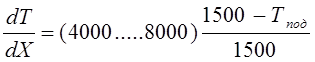

- градиент температур у стыка, К/см, при сварке стали непрерывным оплавлением

- градиент температур у стыка, К/см, при сварке стали непрерывным оплавлением

при сварке с подогревом:

Тпод - температура подогрева заготовок перед оплавлением, К (для стали равна 1000... 1100 К),

F - сечение заготовок, см ,

Rопл - сопротивление стыка при оплавлении, Ом, т.к. для детали Rопл >> Rд то Rсв » Rопл,

для стали Rопл = Кф ´ 2 ´ 10-3/

где: Кф - коэффициент, зависящий от формы сечения заготовок:

для круга - Кф = 1,

для квадрата - Кф = 0,94,

для полосы с соотношением сторон:

1 : 2 - Кф = 0,915,

1 : 10 - Кф = 0,715,

1 : 20 – Кф = 0,615.

2.4.2. Припуски на оглавление, на осадку, установочная длина, усилие осадки и другие параметры находятся по литературным источникам, скорость осадки определяется по рекомендациям, данным для стыковой сварки сопротивлением п. 1.4.

2.5. Точечная сварка.

Параметрами режима точечной сварки являются:

- диаметр рабочей поверхности электрода - dэ, мм,

- время сварки - tсв, с,

- усилие на электродах - Рсв, Н,

- сварочный ток - Iсв, А.

2.5.1. Диаметр электродов.

При сварке стали толщиной d = 0,5 мм используют электроды с плоскоконической рабочей поверхностью,

где: d - толщина более тонкой из свариваемых заготовок, мм.

Легкие сплавы сваривают электродами со сферической рабочей поверхностью. В этом случае при тепловых и других расчетах в качестве диаметра электрода принимают диаметр отпечатка, равный (3,5 ÷ 4,0) d мм.

2.5.2. Время сварки для одноимпульсной сварки низкоуглеродистых и низколегированных сталей, d = 1 мм.

tсв = (0,2…..0,4) ´ d, с

В других случаях tсв выбирают по литературным источникам.

2.5.3. Современный опыт применения точечной сварки позволит отработать некоторые границы для величины силы сжатия электродов. Так можно считать, что силы сжатия выбираются в зависимости от толщины - d свариваемых листов приблизительно в таких пределах:

Таблица 2.5

| Материал | Р.10,кН |

| Ст 3 и низкоуглеродистые стали | (0,2 ... 0,3) |

| Латунь | (0,22... 0,35) |

| Магниевые сплавы | (0,25... 0,35) |

| Алюминиевые сплавы | (0,25... 0,50) |

| Коррозионно-стойкие стали | (0,3... 0,5) |

| Титан и сплавы | (0,35... 0,50) |

Большие силы сжатия относят к деталям, при оборке которых, предполагается относительно большая конструкционная жесткость.

2.5.4. Сварочный ток рассчитывается по формуле:

, А,

, А,

где:

Q - общее количество теплоты (полезной + потери), затрачиваемое на одну сварочную точку, Дж,

m - коэффициент, учитывающий изменения сопротивления заготовок в процессе сварки (для низкоуглеродистой стали m = 1,0 ... 1,10), для легких сплавов m = 1,2...1,4 , для аустенитных сталей и титана m = 1,1 ...1,2,

tсв - время включения тока, с,

RH - среднее суммарное сопротивление нагретых заготовок, мкОм, (принимается равным сопротивлению заготовок под электродами к концу сварки, при этом Rсв = Rн)

Rн = Ао ´ Rц,, мкОм

где:

Rц, - сопротивление столбика металла под электродами высотой (d1 + d2) см и диаметром dэ, см.

При сварке двух листов одинаковой толщины

для стали rt = (120 ... 140)., мкОм ´ см,

АО - коэффициент, учитывающий характер поля электрического тока в заготовках и зависящий от соотношения между диаметром электрода и толщиной заготовки.

| dэ / d | 0,5 | 1,5 | 2,5 | |||

| АО | 0,25 | 0,45 | 0,6 | 0,66 | 0,72 | 0,75 |

, Дж

, Дж

где:

dэ - диаметр электрода, см,

d - толщина одной свариваемой заготовки, см, при разных толщинах заготовок принимается их среднее значение,

c1γ1 - средняя теплоемкость, Дж/гК, и плотность, г/см3, металла заготовок в диапазоне температур 0... Тпл

Тпл - температура плавления металла заготовок, К,

К1 = 0,8 - коэффициент, учитывающий особенности распределения температур в кольце металла, окружающем ядро точки,

X - ширина кольца нагретого металла, окружающего ядро, см.

а = λ/сγ - коэффициент, учитывающий температуропроводность металла, см /с,

для стали  ,

,

для дюралюминия  ,

,

для меди  ,

,

К - коэффициент формы электродов:

- для цилиндрического электрода К2 = 1,

- для конического - К2 – 1,5,

- для сферического – К2 = 2.

X' - длина нагретого участка электродов, см, X' - 3,6.

γ'с' - теплоемкость, Дж/гК и плотность, г/см3 металла электродов (можно принять при температуре 20°С).

Значения с', Tпл, γ, а, Рt , λ приведены в табл. Приложения 1.

Общий вторичный ток равен:

При сварке углеродистых статей ток шунтирования (Iш) можно принять равным 0,3 IСВ. В современной практике изготовления сварных конструкций балок и ферм стали использовать контактную точечную сварку прокатных профилей большой толщины - от 6 до 30 мм. Операции зачистки такого проката весьма усложняют технологию в целом. Оказалось возможным разработать особый цикл точечной сварки деталей большой толщины без их зачистки от окалины. Вместо такой отдельной операции используют эффект электрического пробоя слоя окалины непосредственно в электродах точечной машины. Рекомендации можно посмотреть по литературному источнику.

2.6. Шовная сварка.

Параметрами режима шовной сварки являются:

- шаг точек - а, мм,

- усилие на электродах - Р, Н,

- ширина рабочей части роликов - В, мм,

- диаметр роликов - D, мм,

- коэффициент цикла сварки - е =

- скорость сварки - V, см/с,

- сварочный ток - Iсв, А.

2.6.1. Шаг точек выбирают в зависимости от толщины (h) и материала свариваемых заготовок по соотношению:

а = к ´d,

где к равно:

- для низкоуглеродистой стали 2,8 ... 3,2,

- для аустенитной стали 2,4 ...2,8,

- для алюминиевых сплавов 2,0... 2,4.

2.6.2. Сварочный ток, протекающий по оси свариваемой точки можно определить по той же методике, что и для точечной сварки.

2.6.3. Другие параметры устанавливаются по литературным источникам в зависимости от толщины, формы, режимов, размеров к материала свариваемых заготовок.

2.7. Рельефная сварка.

Параметрами режима рельефной сварки являются:

- сварочный ток - Iсв, А,

- диаметр литого ядра рельефа - dp, мм,

- время сварки - tсв,

- усилие сжатия - Fcв, H.

Рельефная сварка при простейших конструкциях рельефа почти ничем не отличается от сварки точечной, поэтому при расчете параметров режима рельефной сварки можно воспользоваться методикой, предложенной по п. 4.3.

Особенности расчета Rк, Rд, Iсв, tсв, Fcв приведены в (7, 9).

Основным параметром, определяющим прочность рельефной сварки для определенного материала, как и при точечной сварке, является диаметр литого ядра соединения dя. Размеры и форма рельефов зависят от толщины свариваемого металла - d, его марки, места расположения рельефа. Чаще применяют круглый рельеф сферической формы.

Ориентировочно размеры рельефа можно подобрать по следующим соотношениям:

dp = 2d + 0,75мм;  = 0,4d + 0,25мм.

= 0,4d + 0,25мм.

Для определения всех остальных размеров сварных соединений конструкций из низкоуглеродистой и низколегированной сталей необходимо воспользоваться ГОСТ 15878-79. Необходимая плотность тока для концентрированного нагрева при всех способах рельефной сварки создается формой детали в месте сварки. Рельеф является идеальным концентратором электротепловыделения, поскольку это резко выделяющийся выступ, и притом выступ, обычно свободный от окалины и ржавчины. Время включения сварочного тока принимают, поэтому обычно на 30-40 % меньше, чем при точечной сварке ядра таким же диаметром, как диаметр рельефа dp. Относительная кратковременность включения сварочного тока определяется более высокой концентрацией плотности тока в контакте, особенно в начальный период нагрева. В последующем рельеф сминается, нагрев ведется примерно с такими же скоростями, как и в аналогичных условиях точечной сварки.

|

Просмотров 1546 |

|

|