Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Приклади посадок системи отвору та системи вала

|

|

Наприклад:

ø60 Н7/c8ø60 Н8/d9ø60 Н9/f9 - у системі отворів

ø60 С8/h7ø60 D8/h8ø60F9/h9 - у системі вала

Із прикладів видно, що ту саму посадку можна одержати як в одній, так і в іншій системі. При виборі системи посадок варто враховувати, що найпоширенішою є система отворів, тому що при роботі із цією системою утвориться менше різних за розмірами отворів, значить виробництво зажадає менше різних різальних інструментів для обробки отворів, що безпосередньо формують розміри (свердел, зенкерів, протягань тощо)

Економічно і технологічно вигідніше застосовувати систему вала, коли використовується суцільнотягнений матеріал у вигляді прутка або дроту без подальшої механічної обробки.

Систему вала застосовують також при використанні в конструкціях машин стандартних складальних одиниць і деталей (наприклад: підшипників кочення, валиків тощо), при виготовленні складних конструкцій, коли на одному валу необхідно здійснити кілька посадок різного характеру.

Комбінована система - ø20 R7/m6.

Питання для самоперевірки:

1. Що таке система отвору, де її використовують?

2. Що таке система вала, де її використовують?

3. Яке відхилення називається основним?

4. Основна різниця між системою вала та системою отвору?

5. Скільки існує квалітетів? Наведіть приклад їх визначення?

6. Які посадки найкращі?

7. Яких посадок більше - із зазором чи з натягом?

Таблиця 1

Рекомендовані посадки у системі вала при номінальних величинах від 1 до 500 мм

Примітка.

- Переважні посадки

- Переважні посадки

Рекомендовані посадки у системі отвору при номінальних величинах від 1 до 500 мм

| Основний отвір | Основні відхилення валів | ||||||||||||||||||||||||

| a | b | c | d | e | f | g | h | js | k | m | n | p | r | s | t | u | x | z | |||||||

| Посадки | |||||||||||||||||||||||||

| H5 |

|

|

|

|

|

| |||||||||||||||||||

| H6 |

|

|

|

|

|

|

|

|

|

| |||||||||||||||

| H7 |

|

|  ; ;

|

|

|

|

|

|

|

|

|

|  ; ;

|

|

| ||||||||||

| H8 |

|

|

|  ; ;

|  ; ;

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

| ||||||||||||||||||||||

| H9 |

|  ; ;

|  ; ;

|  ; ;

| |||||||||||||||||||||

| H10 |

|  ; ;

| |||||||||||||||||||||||

| H11 |

|

|

|

|

| ||||||||||||||||||||

| H12 |

|

| |||||||||||||||||||||||

Примітка.

- Переважні посадки

- Переважні посадки

Лекція №5

Тема: Взаємозамінність гладких циліндричних з’єднань

5.1 Положення поля допусків за стандартом

ОСНОВНІ ВІДХИЛЕННЯ - граничні відхилення (верхнє або нижнє), що визначають положення поля допуску щодо нульової лінії.

Для всіх полів допусків, розташованих нижче 0 лінії, основним (найближчим) є верхнє відхилення (es або ЕS). а для полів допусків, розташованих вище 0 лінії - ei або EI – нижнє відхилення.

Усього для валів й отворів передбачено по 28 рядів основних відхилень, які позначаються однією або двома буквами латинського алфавіту – прописні для отворів і рядкові - для валів.

Таблиця 1

| Поля допусків отворів | A | B | C | D | CD | E | EF | F | G | FG | H | I | IS | K | |

| Поля допусків вала | a | b | c | d | cd | e | ef | f | g | fg | h | i | is | k | |

| Поля допусків отворів | M | N | P | R | S | T | U | Y | X | V | Z | ZA | ZB | ZC | |

| Поля допусків вала | m | n | p | r | s | t | u | y | x | v | z | za | zb | zc |

Основний отвір позначається літерою Н (Е1 - О).

Основний вал - h (es = 0).

Ряди основних відхилень від А (а) до Н (h) призначені для утворення посадок із зазором, від I (i) до N (n) - перехідних, і від P (p) до ZC (zс) - з гарантованим натягом.

Для кожного літерного позначення величина і знак основного відхилення, а також допуск наведені в ДЕРЖСТАНДАРТі 25346-89.

Друге (не основне) відхилення визначається із залежностей:

EI(ei) = ES(es) - Т або ES(es) = EI(ei) + Т (рис. 1)

|

Рис. 1 Основні відхилення

Для валів j й js й отворів J й JS поле допуску розташовується симетрично нульової лінії. Основні відхилення, що позначаються однією і тією ж літерою, однакові за величиною, але протилежні за знаком EI=-es для А-Н, ES = -ei для I-ZC.

Із цього правила зроблене виключення для розмірів понад 3 мм для отворів J, К, М та N з допусками по 3-8 квалітетам і для отворів від Р до ZC з допусками по 3-7 квалітетам, для яких застосовується правило:

ES=~-ei+Δ, де  - різниця між допуском розглянутого квалітету і допуском найближчого більш точного квалітету.

- різниця між допуском розглянутого квалітету і допуском найближчого більш точного квалітету.

ПОЛЕ ДОПУСКУ В ЕСКД утворюється з’єднанням основного відхилення і квалітету:

для валів: h6, d10, s7, js5; для отворів: Н6, D10, S7, JS5. За основним відхиленням і допуском визначається і друге граничне відхилення, що обмежує дане поле допуску: EI(ei) = ES(es) - Т ES(es) = EI(ei)+T .

Для тих полів допусків, у яких основним відхиленням є верхнє, нижнє визначається:

для вала: es = ei – Td;

для отвору: ES = EI – TD.

Якщо нижнє відхилення є основним, тоді:

для вала: es = ei + Td;

для отвору: ES = EI + TD.

5.2 Одиниця допуску і квалітет

У системі ІSО принципово допускаються будь-які з’єднання основних відхилень і квалітетів. Теоретично для кожного з розмірів до 500 мм з’єднанням до 20 квалітетів і 28 основних відхилень можна утворити більш 520 полів допусків валів і 518 полів допусків отворів. Величина основного відхилення для більшості полів допусків не залежить від КВАЛІТЕТУ (ступеня точності) - це сукупність допусків, що відповідають однаковому ступеню точності для всіх номінальних розмірів.

Квалітет позначається порядковим номером, що зростає зі збільшенням допуску. Всього передбачено20 квалітетів (01, 0, 1, 2, 3, ..., 18).

У цих квалітетів стандартом передбачені посадки. Скорочено допуск по одному із квалітетів позначається латинськими літерами, наприклад Н7.

Допуск посадки IT = ai, де а - коефіцієнт, що залежить від квалітету, i - одиниця допуску.

Практикою встановлено, що труднощі обробки в основному виникають зі збільшенням розмірів деталей за законом кубічної параболи:

i

Тут i - одиниця допуску для номінальних розмірів до 500 мм. D - середньоарифметичний розмір всередині розглянутого інтервалу розмірів.

Так, для 3 мм i = 0.55, а для 500 мм i = 3.89. Тобто величина допуску на виготовлення розміру через i залежить від самого розміру. Для розмірів до 500 мм допуски у квалітетах від 01 до 4 визначені за формулами:

IT 01 = 0.3 +0,008 Ди,

де Ди – середнє геометричне його граничних значень.

IТО = 0,5 + 0,012 Ди

ITI = 0,8 + 0,020 Ди

IT2 = ITI * IТЗ

IТЗ = ITI * IТ3

IТ4=IТЗ * IT5

За цими формулами проводять розрахунок допусків і граничних відхилень для кожного інтервалу номінальних розмірів.

Система допусків та посадок поширюється на розміри до 40000 мм. Вказаний діапазон розбитий на групи:

до 500 мм, 500 - 3150 мм, 3150 - 10000 мм, 10000 -40000 мм - всі вони розбиваються на основні й проміжні інтервали.

Для розмірів до 500 мм установлено 13 основних інтервалів (наприклад: від 10 до 18 мм). Проміжні інтервали введені для відхилень, що утворюють посадки з більшими натягами і зазорами для одержання більш рівномірних зазорів і натягів. Проміжні інтервали починаються з 10 мм (10-14 мм, 14-18 мм).

Система похибок

Величина допуску не зовсім повно характеризує точність обробки.

Основними джерелами появи відхилень заданих розмірів і форми виробу є похибки:

- розмірів;

- геометричної форми;

- взаємного розташування поверхонь;

- пов'язані із чистотою обробки (шорсткості):

Ці 4 групи похибок у процесі виготовлення виникають під дією ряду причин, серед яких слід зазначити:

а)неточність виготовлення устаткування (верстат, прес і т.д.);

б)неточність виготовлення пристосувань для обробки, їхнє зношування;

в)пружні деформації різальних інструментів, їхнє зношування, неточність виготовлення інструмента, температурний вплив;

г)неоднорідність матеріалу, пружні деформації, температурний вплив тощо. Це система технічних похибок;

5 - виміру, включаючи похибки вимірювальних засобів;

6 - залежні від обраної технічної системи й режиму обробки;

7 - коливання припуску на механічну обробку тощо.

Похибки при виготовленні деталей можна поділити на:

1) систематичні постійні (неправильно настроєний верстат);

2) систематичні змінні (зношування інструмента);

3) випадкові похибки.

Якщо систематичні можуть бути виявлені і у ряді випадків усунуті в процесі підготовки виробництва або виготовлення деталей, то виявлення випадкових похибок вимагає вивчення.

Численні досвіди показують, що випадкова похибка виготовлення дуже добре узгоджується із законом нормального розподілу.

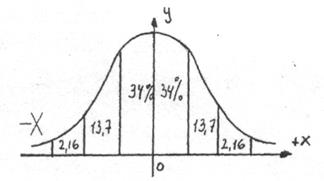

Рис. 2 Крива Гауса

Крива показує, що найбільше число - 68% всіх виготовлених деталей мають похибки, близькі до середнього розміру, 27,4% деталей мають відхилення в межах від 1/3 до 2/3 допуску, і тільки незначна кількість деталей - 4,32% - має розміри, близькі до найменших і найбільших граничних розмірів.

Нехай X - випадкова величина

У- щільність імовірності

σ - середньоквадратичне відхилення X

За законом Гауса:

Якщо IT – допуск посадки, то площу, укладену між кривою й віссю X приймають за 1 або за 100%.

Її можна виразити через інтеграл:

,

,  , dx=σdz

, dx=σdz

Беремо половину площі:

- певний інтеграл функції Лапласа. Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

- певний інтеграл функції Лапласа. Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

f(3)~0,4987≈0,5

2f(3)≈1=100%

ВИСНОВОК: для похибок, які підкоряються закону Гауса, за зону розсіювання дійсних розмірів, що дорівнює допуску на виготовлення деталей, приймається зона +, -3σ або 6σ. Імовірність цього близька до 100%. Вихід за зону розсіювання становить усього 0.27%.

Приклад: обробляється партія деталей 1000 шт, ІТ- відомий допуск посадки.

де L - дійсний розмір.

Визначимо так названу залишкову похибку:

X=l1 - L

Згрупуємо дійсні розміри за групами:

40,02 - nl;

40,02-40,01 - n2;

40,01-40,00 – n3;

ni ~ частота появи того самого розміру

Емпірична крива:

Тобто проводиться селективне складання, наприклад: H7/g6

|

Для збільшення точності і однорідності з’єднання деталі сортують на групи з більше вузькими допусками і складання ведуть за цими групами. Цим методом збирають двигуни внутрішнього згоряння, за цим методом працюють шарикопідшипникові заводи.

Додаткові витрати селективного складання окупаються високим cтупенем автоматизації і механізації виробництва.

Питання для самоперевірки:

1. Яка одиниця вимірювання використовується для лінійних вимірювань?

2. Яке відхилення називається основним?

3. Скільки існує квалітетів? Наведіть приклад їх визначення?

4. Наведіть приклади визначення полів допуску на кресленнях.

5. Які причини викликають похибки?

6. Назвіть види похибок.

7. В чому сутність селективного складання?

Лекція №6

Тема: Розрахунок і добір основних відхилень та допусків розмірів рухомих з’єднань

6.1 Основні положення

Рис. 1

Найпоширенішим типом відповідальних з'єднань є підшипники ковзання, що працюють з мастилом. Потрібен мінімальний знос, що досягається при рідинному терті, коли поверхні цапфи і вкладеня підшипника повністю розділені шаром мастила (рис. 1) і тертя між металевими поверхнями замінюються внутрішнім тертям в змащувальній рідині.

Положення валу в стані рівноваги буде визначатиcь абсолютним ексцентриситетом з Δ=Д-d - діаметральний зазор. Якнайменша товщина шару мастила, що забезпечує рідинне тертя в з’єднанні:

,

,

де е – величина абсолютного ексцентриситету взаємного зміщення осей отвору та осі вкладення підшипнику:

Вводимо відносний ексцентриситет:

|

Тоді:

Одночасно із забезпеченням рідинного тертя необхідно, щоб підшипник володів необхідною несучою здатністю, радіальною силою R (навантаження, діюче на вал, реакція опори). З гідродинамічної теорії змащування:

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

деμ - коефіцієнт динамічної в'язкості змащувального мастила (Па∙с);

n - кількість обертів валу (об/хв);

ℓ - довжина з’єднання (втулка контактує з валом);

d - діаметр цапфи валу (мм);

СR - безрозмірний коефіцієнт навантаження підшипника, залежний від χ і l/d.

Схема розрахунку:

1. Визначити колову швидкість м/с:

2. Обчислити відносний зазор, мм:

2. Обчислити відносний зазор, мм:

3. Визначити діаметральний зазор, мм:

4. Прийнявши Δ за середній зазор, вибираємо стандартну посадку.

5. Розрахувати кутову швидкість ω=πn/30.

6. Визначити коефіцієнт навантаження підшипника:

7. По відношенню l/d і CR знайти відносний ексцентриситет χ (таблиця 1).

Таблиця 1

| Відносний ексцентриситет | |||||||||||

| λ | 0,3 | 0,4 | 0,5 | 0,6 | 0.65 | 0.70 | 0.75 | 0,80 | 0.85 | 0,9 | 0,925 |

| 0,2 0,3 0.4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1.5 | 0,0237 0,0522 0.0893 0,133 0,182 0,234 0,287 0,339 0,391 0.440 0,487 0,529 0.610 0,763 | 0,0380 0,0826 0,141 0.209 0.283 0.361 0.439 0,515 0.589 0,658 0,723 0,784 0,891 1,091 | 0,0589 0,128 0,216 0,317 0,427 0,538 0.647 0,754 0,853 0,947 1,033 1,111 1,248 1,483 | 0.0942 0,203 0.339 0,493 0,655 0.816 0,972 1,118 1,253 1,377 1,489 1,590 1,763 2,070 | 0,121 0.259 0,431 0,622 0,819 1,014 1,199 1.371 1,528 1,669 2.796 2,912 2.099 2,446 | 0,161 0,347 0.573 0,819 1,070 1,312 1,538 1,745 1,929 2,097 2,247 2,379 2,600 2,981 | 0,225 0,475 0.776 1,098 1,418 1,720 1,965 1,248 2,469 2,664 2,838 2,990 3,242 3.671 | 0,335 0,669 1,079 1,572 2,001 2,399 2,754 3,067 3,372 3,580 3,787 3.968 4,266 4.778 | 0,548 1,122 1,775 2,428 3,036 3,580 4,053 4.459 4,808 5,106 5,364 5,586 5,947 6,545 | 1,034 2,074 3,195 4,126 5,214 6,029 6,721 7.294 7,772 8,186 8.533 8,831 9,304 10,091 | 1,709 3,352 5,055 6,615 7,956 9,072 9.992 10,753 11.38 11,91 12,35 12,73 12,34 12.34 |

8. Обчислити якнайменшу товщину шару мастила , мкм:

9. Для визначення зазору, що забезпечує рідинне тертя, вибрати значення шорсткості поверхні деталей, що з’єднуються:

· якщо 0<d<180 мм, то RZA = 6,3; RZB = 3,2;

· якщо d>180 мм, то RZA = 10; RZB = 6,3.

10. Визначити запас надійності за товщиною шару мастила :

11. У випадку, якщо К<2, необхідно прийняти меншу висоту нерівностей (RZA; RZB) або змінити посадку і наново провести розрахунок.

12. Виконати схему розташування полів допусків і креслення з'єднання деталей (рис. 2).

6.2 Розгляд приклада рухомого циліндричного з’єднання

Розв’язання

Дано:

1. Визначити колову швидкість валу:

1. Визначити колову швидкість валу:

2. Визначити відносний зазор:

де

де

3. Знаходимо діаметральний зазор:

мкм

мкм

4. Прийнявши  за середній зазор, вибираємо стандартну посадку: Æ280 Н8/е8

за середній зазор, вибираємо стандартну посадку: Æ280 Н8/е8

Рис. 2

Перевірка розрахунку.

1. Визначаємо кутову швидкість валу:

2. Знаходимо коефіцієнт навантаження підшипника ковзання:

3. Визначаємо відносний ексцентриситет:

і за таблицею 1

4. Найменша товщина шару мастила:

де D - середній зазор посадки.

5. Визначення коефіцієнта надійності:

Питання для самоперевірки:

1. Який порядок розрахунку рухомих з’єднань?

2. Від яких факторів залежить найменша товщина шару мастила?

3. Які параметри визначають під час розрахунку рухомих з’єднань?

4. Який порядок вибору полів допусків і відхилень розмірів робочих поверхонь деталей у рухомих з’єднаннях?

5. На чому базується скорочений метод розрахунку рухомих з’єднань?

6. Що таке зазор?

7. Чим характеризується зазор?

8. Що таке граничні зазори і як вони визначаються?

9. Що таке натяг і які умови його утворення?

10. Які групи посадок існують? Для яких цілей застосовуються посадки кожної групи ?

11. Як утворюються посадки в системі отвору?

12. Як утворюються посадки в системі вала?

13. Яка з систем посадок є переважною і чому?

14. Як розташовано поле допуску основного отвору в системі отвору?

15. Як розташовано поле допуску основного вала в системі вала?

16. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з'єднань?

Лекція №7

Тема: Розрахунок і добір основних відхилень та допусків розмірів нерухомих з’єднань

7.1 Визначення натягів

Посадки з натягом призначені для отримання нерухомих з'єднань без додаткового кріплення деталей, хоча іноді використовують шпони, штифтові та інші засоби кріплення.

Відносна нерухомість деталей забезпечується силами зчеплення (тертя), що виникають на контактуючих поверхнях внаслідок їх деформації, створюваної натягом при складанні з'єднання.

Завдяки нерухомості і простоті конструкції деталей і складанні з'єднань ці посадки застосовують у всіх галузях машинобудування (втулки з валами, вкладиші підшипників ковзання з корпусами тощо).

Рис. 1 З’єднання вал-втулка

Тут d, d1, d2 - діаметри деталей, що з’єднуються (вал-втулка). Δ1 - деформація валу при запресовуванні, Δ2 - деформація втулки при запресовуванні, р - питомий тиск поверхонь, що з’єднуються, виникаючи під впливом натягу. Згідно задачі Ламе - визначення Δ і переміщень в товстостінних порожнистих циліндрах, відома залежність:

де Е1=Е2=0,206∙1012 Па – модулі пружності деталей, що з’єднуються, із сталі 40;

С1, С2 - коефіцієнти, що враховують геометричні розміри деталей, геометрію з’єднання і матеріал, з якого виготовлені деталі.

деμ1=μ2 ≈ 0,3 (для сталі) - коефіцієнти поперечної деформації Пуасона, μ= 0,25 (для чавуну).

Оскільки Δ=Δ1+Δ2 - це натяг (різниця між діаметром вала і внутрішнім діаметром втулки до складання), то:

Для заданих матеріалів і деталей, що з’єднуються, натяг залежить від тиску Рmin, який визначають з умови забезпечення нерухомості деталей, що з’єднуються, при експлуатації, тобто з умови міцності з'єднання:

а) при навантаженні осьовою силою Р - відносного зсуву деталей в з'єднанні не відбудеться, якщо розрахункове зусилля дорівнює або менше виникаючих на поверхні сил тертя:

де πdℓ - номінальна площа контакту, а фактична площа контакту залежить від натягу, властивостей матеріалів деталей та ін., що з’єднуються;

f – коефіцієнт тертя (зчеплення) при поздовжньому зсуві деталей.

б) при навантаженні з'єднання крутильним моментом ця умова має вигляд:

де f2 – коефіцієнт тертя (зчеплення) при відносному обертанні деталей.

c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

c) при одночасному навантаженні з'єднання Мкр і зсовуючою силою Р розрахунок треба проводити за рівнодіючою:

де

деf - коефіцієнт тертя (зчеплення) в з'єднаннях з N залежать від матеріалу, шорсткості їх поверхонь, натягу, виду мастила, напрямки зсуву деталей і ін.

Практично беруть f = 0,085 (при складанні під пресом К=0,25) і f= 0,14 (при складанні з нагріванням охоплюючої деталі або охолоджуванням охоплюваної К= 0,4).

Значить, найменший розрахунковий натяг при осьовому навантаженні:

А при навантаженні крутильним моментом:

Необхідно також забезпечити міцність деталей, що з’єднуються. В цьому випадку розрахунок слід вести по найбільшому тиску Рдоп. Згідно з теорії найбільших дотичних напружень: умова міцності полягає у відсутності пластичної деформації на контактній поверхні втулки при:

а на поверхні вала при:

де σт= 0,313∙109 Па – межа текучості при розтягуванні. Проте для деталей з пластичних матеріалів при статичному навантаженні допускається пластична деформація. Найбільший розрахунковий натяг, при якому виникає найбільший допустимий тиск Рдоп.

де p=Рвт, якщо Рвт<Рвал; p=Рвал, якщо Рвал<Рвт.

Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

Причому вводяться поправки (5 штук), оставляємо одну -U- на шорсткість поверхні. Для матеріалів:

- з однаковими механічними властивостями:  ;

;

- для різних матеріалів :

деК- коефіцієнти що враховують висоту нерівностей;

RZ1, RZ2 - висота нерівностей поверхні вала і втулки, RZ не залежить від діаметра деталей, що з’єднуються, а залежить тільки від методу і режиму обробки, тому вплив висоти нерівностей на натяг тим сильніше, чим менше діаметр і більше RZ .

При механічному запресовуванні найбільша міцність з'єднання досягається при малій шорсткості, а при складанні з охолоджуванням або з нагріванням - при великій шорсткості.

Приклад

Дано:

Розв'язання:

1. Визначимо найменший розрахунковий натяг:

де

2. Визначимо допустимий тиск на контактуючій поверхні втулки і вала.

де σТ – границя текучості сталі, Па.

3. Знайти найбільший розрахунковий натяг, що допускається.

4. Запроваджуємо поправку на зняття нерівностей поверхні деталей.

5. Найбільший і найменший функціональні натяги визначаються за формулами:

6. Вибираємо стандартну посадку, де табличні натяги:

7.

Отже вимоги виконуються, тому відповідь: Æ250 Н7/u7 – посадка з натягом обрана вірно.

Питання для самоперевірки:

1. За яких умов визначають граничні значення натягів?

2. Як добирають поля допусків після визначення граничних значень натягів?

3. Що таке натяг?

4. Чим характеризується натяг?

5. Що таке граничний натяг і як вони визначаються?

6. Що таке натяг і які умови його утворення?

7. Які групи посадок існують? Для якої мети застосовуються посадки кожної групи ?

8. Як утворюються посадки в системі отвору?

9. Як утворюються посадки в системі вала?

10. Яка з систем посадок є переважною і чому?

11. Як розташовано поле допуску основного отвору в системі отвору?

12. Як розташовано поле допуску основного вала в системі вала?

13. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з'єднань?

Лекція №8

Тема: Добір основних відхилень та допуски розмірів для змішаних з’єднань

Крива Гауса

При розрахунку ймовірності зазорів і натягів приймають, що розподіл відхилень вала і отвору при обробці підкоряється закону нормального розподілу (кривою Гауса). Нехай х – випадкова величина (зазор S або натяг N), у – щільність ймовірності випадкової величини, σs – середнє квадратичне відхилення х.

За законом Гауса:

Рис. 1 Крива Гауса

Якщо IT – допуск посадки, то площу, укладену між кривою й віссю X приймають за 1 або за 100%.

Її можна виразити через інтеграл:

,

,  , dx=σdz

, dx=σdz

Беремо половину площі:

- певний інтеграл функції Лапласа.

- певний інтеграл функції Лапласа.

Його можна знайти в будь-якому інженерному довіднику: при z = 3, х = 3σ, 2x = 6σ:

f(3)~0,4987≈0,5

2f(3)≈1=100%

ВИСНОВОК: для похибок, які підкоряються закону Гауса, за зону розсіювання дійсних розмірів, що дорівнює допуску на виготовлення деталей, приймається зона +, -3σ або 6σ. Імовірність цього близька до 100%. Вихід за зону розсіювання становить усього 0.27%.

Таблиця 1

| Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) | Z | Ф(Z) |

| 0,00 | 0,000 | 0,42 | 0,1628 | 0,84 | 0,2995 | 1,26 | 0,3962 | 1,70 | 0,4554 | 2,28 | 0,4887 |

| 0,01 | 0,0040 | 0,43 | 0,1664 | 0,85 | 0,3023 | 1,27 | 0,3980 | 1,71 | 0,4561 | 2,30 | 0,4993 |

| 0,02 | 0,0080 | 0,44 | 0,1700 | 0,86 | 0,3051 | 1,28 | 0,3997 | 1,72 | 0,4573 | 2,32 | 0,4898 |

| 0,03 | 0,0120 | 0,45 | 0,1736 | 0,87 | 0,3078 | 1,29 | 0,4015 | 1,73 | 0,4582 | 2,34 | 0,4904 |

| 0,04 | 0,0160 | 0,46 | 0,1772 | 0,88 | 0,3106 | 1,30 | 0,4032 | 1,74 | 0,4591 | 2,36 | 0,4909 |

| 0,05 | 0,0199 | 0,47 | 0,1808 | 0,89 | 0,3133 | 1,31 | 0,4049 | 1,75 | 0,4599 | 2,38 | 0,4913 |

| 0,06 | 0,0239 | 0,48 | 0,1844 | 0,90 | 0,3159 | 1,32 | 0,4066 | 1,76 | 0,4608 | 2,40 | 0,4918 |

| 0,07 | 0,0279 | 0,49 | 0,1879 | 0,91 | 0,3186 | 1,33 | 0,4082 | 1,77 | 0,4616 | 2,42 | 0,4922 |

| 0,08 | 0,0319 | 0,50 | 0,1915 | 0,92 | 0,3212 | 1,34 | 0,4099 | 1,78 | 0,4625 | 2,44 | 0,4927 |

| 0,09 | 0,0359 | 0,51 | 0,1950 | 0,93 | 0,3238 | 1,35 | 0,4115 | 1,79 | 0,4633 | 2,46 | 0,4931 |

| 0,10 | 0,0398 | 0,52 | 0,1985 | 0,94 | 0,3264 | 1,36 | 0,4131 | 1,80 | 0,4641 | 2,48 | 0,4934 |

| 0,11 | 0,0438 | 0,53 | 0,2019 | 0,95 | 0,3289 | 1,37 | 0,4147 | 1,81 | 0,4649 | 2,50 | 0,4938 |

| 0,12 | 0,0478 | 0,54 | 0,2054 | 0,96 | 0,3315 | 1,38 | 0,4162 | 1,82 | 0,4656 | 2,52 | 0,4941 |

| 0,13 | 0,0517 | 0,55 | 0,2088 | 0,97 | 0,3340 | 1,39 | 0,4177 | 1,83 | 0,4664 | 2,54 | 0,4945 |

| 0,14 | 0,0557 | 0,56 | 0,2123 | 0,98 | 0,3365 | 1,40 | 0,4192 | 1,84 | 0,4671 | 2,56 | 0,4948 |

| 0,15 | 0,0596 | 0,57 | 0,2157 | 0,99 | 0,3389 | 1,41 | 0,4207 | 1,85 | 0,4678 | 2,58 | 0,4951 |

| 0,16 | 0,0636 | 0,58 | 0,2190 | 1,00 | 0,3413 | 1,42 | 0,4222 | 1,86 | 0,4686 | 2,60 | 0,4953 |

| 0,17 | 0,0675 | 0,59 | 0,2224 | 1,01 | 0,3438 | 1,43 | 0,4236 | 1,87 | 0,4693 | 2,62 | 0,4956 |

| 0,18 | 0,0714 | 0,60 | 0,2257 | 1,02 | 0,3461 | 1,44 | 0,4251 | 1,88 | 0,4699 | 2,64 | 0,4959 |

| 0,19 | 0,0753 | 0,61 | 0,2291 | 1,03 | 0,3485 | 1,45 | 0,4265 | 1,89 | 0,4706 | 2,66 | 0,4961 |

| 0,20 | 0,0793 | 0,62 | 0,2324 | 1,04 | 0,3508 | 1,46 | 0,4279 | 1,90 | 0,4713 | 2,68 | 0,4963 |

| 0,21 | 0,0832 | 0,63 | 0,2357 | 1,05 | 0,3531 | 1,47 | 0,4292 | 1,91 | 0,4719 | 2,70 | 0,4965 |

| 0,22 | 0,0871 | 0,64 | 0,2389 | 1,06 | 0,3554 | 1,48 | 0,4306 | 1,92 | 0,4726 | 2,72 | 0,4967 |

| 0,23 | 0,0910 | 0,65 | 0,2422 | 1,07 | 0,3577 | 1,49 | 0,4319 | 1,93 | 0,4732 | 2,74 | 0,4969 |

| 0,24 | 0,0948 | 0,66 | 0,2454 | 1,08 | 0,3599 | 1,50 | 0,4332 | 1,94 | 0,4738 | 2,76 | 0,4971 |

| 0,25 | 0,0987 | 0,67 | 0,2486 | 1,09 | 0,3621 | 1,51 | 0,4345 | 1,95 | 0,4744 | 2,78 | 0,4973 |

| 0,26 | 0,1026 | 0,68 | 0,2517 | 1,10 | 0,3643 | 1,52 | 0,4357 | 1,96 | 0,4750 | 2,80 | 0,4973 |

| 0,27 | 0,1064 | 0,69 | 0,2549 | 1,11 | 0,3665 | 1,53 | 0,4370 | 1,97 | 0,4756 | 2,82 | 0,4974 |

| 0,28 | 0,1103 | 0,70 | 0,2580 | 1,12 | 0,3686 | 1,54 | 0,4382 | 1,98 | 0,4761 | 2,84 | 0,4976 |

| 0,29 | 0,1141 | 0,71 | 0,2611 | 1,13 | 0,3708 | 1,55 | 0,4394 | 1,99 | 0,4767 | 2,86 | 0,4977 |

| 0,30 | 0,1179 | 0,72 | 0,2642 | 1,14 | 0,3729 | 1,56 | 0,4406 | 2,00 | 0,4772 | 2,88 | 0,4979 |

| 0,31 | 0,1217 | 0,73 | 0,2673 | 1,15 | 0,3794 | 1,57 | 0,4418 | 2,02 | 0,4783 | 2,90 | 0,4980 |

| 0,32 | 0,1255 | 0,74 | 0,2703 | 1,16 | 0,3770 | 1,58 | 0,4429 | 2,04 | 0,4793 | 2,92 | 0,4981 |

| 0,33 | 0,1293 | 0,75 | 0,2734 | 1,17 | 0,3790 | 1,59 | 0,4441 | 2,06 | 0,4803 | 2,94 | 0,4982 |

| 0,34 | 0,1331 | 0,76 | 0,2764 | 1,18 | 0,3810 | 1,60 | 0,4452 | 2,08 | 0,4812 | 2,96 | 0,4985 |

| 0,35 | 0,1368 | 0,77 | 0,2794 | 1,19 | 0,3830 | 1,61 | 0,4463 | 2,10 | 0,4821 | 2,98 | 0,4985 |

| 0,36 | 0,1406 | 0,78 | 0,2823 | 1,20 | 0,3849 | 1,62 | 0,4474 | 2,12 | 0,4830 | 3,00 | 0,49865 |

| 0,37 | 0,1443 | 0,79 | 0,2852 | 1,21 | 0,3869 | 1,63 | 0,4484 | 2,14 | 0,4838 | 3,20 | 0,49931 |

| 0,38 | 0,1480 | 0,80 | 0,2881 | 1,22 | 0,3888 | 1,64 | 0,4495 | 2,16 | 0,4846 | 3,40 | 0,49966 |

| 0,39 | 0,1517 | 0,81 | 0,2910 | 1,23 | 0,309 | 1,65 | 0,4505 | 2,18 | 0,4854 | 3,60 | 0,499841 |

| 0,40 | 0,1554 | 0,82 | 0,2939 | 1,24 | 0,3925 | 1,66 | 0,4515 | 2,20 | 0,4861 | 3,80 | 0,499928 |

| 0,41 | 0,1591 | 0,83 | 0,2967 | 1,25 | 0,3944 | 1,67 | 0,4525 | 2,22 | 0,4868 | 4,00 | 0,499968 |

| 1,68 | 0,4535 | 2,24 | 0,4875 | 4,50 | 0,499997 | ||||||

| 1,69 | 0,4545 | 2,26 | 0,4881 | 5,00 | 0,499997 |

Приклад розрахунку

Початкові дані: з’єднання Ø 160 H5/js4 – це перехідна посадка.

1. Визначити граничні відхилення деталей:

Ø160H5: ES = +18; EI = 0

Ø160js4: es = +6; ei = -6

2. Визначити Smin , Smax , TД , Тd :

Smax = ES –ei = 0,018 – (- 0,006) = 0,024

Smin = EJ – es = 0 – 0,006 = -0,006

Nmax = 0,006

TД = ES – EI = 0,018 – 0 = 0,018

Тd = es – ei = 0,006 – (-0,006) = 0,012

3. Визначити σд, σd, σS:

4. Знайти Z:

5. За значенням Z визначити функцію Ф(Z) з таблиці 1.

Ф(Z=2,5) = 0,4938

6. Розрахувати ймовірність і відсоток зазорів в з’єднанні:

7.

P(S) = 0,5 + 0,4938 = 0,9938

P(S) = 0,9938·100% = 99,38%

8. Визначити ймовірність і відсоток натягу:

P(N) = 0,5 – 0,4938 = 0,0062

P(N) = 0,0062·100% = 0,62%

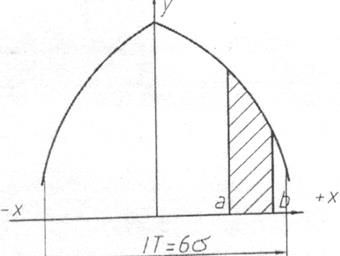

8. Визначити найбільші ймовірні зазори та натяги для зображення на рис. 1.

Spmax = 3σS + Sm = 3·0,0036 + 0,009 = 0,0198

Npmax = 3σS – Sm = 3·0,0036 – 0,009 = 0,0018

Питання для самоперевірки:

9. Що таке посадка?

10. Чим характеризується посадка?

11. Що таке зазор і які умови його утворення?

12. Що таке натяг і які умови його утворення?

13. Які групи посадок існують? Для яких цілей застосовуються посадки кожної групи?

14. Як утворюються посадки в системі отвору?

15. Як утворюються посадки в системі вала?

16. Яка з систем посадок є переважною і чому?

17. Як розташовано поле допуску основного отвору в системі отвору?

18. Як розташовано поле допуску основного вала в системі вала?

19. Як по взаємному розташуванню полів допусків отвору і вала при графічному зображенні посадки визначити характер з’єднань?

20. Де застосовують змішані з’єднання, як їх добирають?

21. Як добирають і розраховують поля допусків розмірів робочих поверхонь деталей для змішаних з’єднань?

Лекція №9

Тема: Підшипники кочення

9.1 Система допусків і посадок для підшипників кочення

Підшипники кочення – найбільш розповсюджені стандартні складальні одиниці, виготовлені на спеціалізованих заводах. Вони володіють повною зовнішньою взаємозамінністю по приєднувальних поверхнях, обумовлених зовнішнім діаметром D і внутрішнім діаметром d внутрішнього кільця. Підшипники кочення володіють неповною внутрішньою взаємозамінністю між тілами кочення (кульками, роликами) і кільцями. Внаслідок малих допусків зазорів і малої допустимої різнорозмірності комплекту тіл кочення кільця підшипників і тіла кочення підбирають селективним методом.

Повна взаємозамінність по приєднувальних поверхнях дозволяє організувати їх малосерійний випуск на спеціалізованих заводах, а отже, зробити більш дешевим їхнє виробництво, а також швидко монтувати і заміняти зношені підшипники кочення при збереженні їхньої гарної якості.

Класи точності підшипників кочення.

Якість підшипників визначається:

а) точністю приєднувальних розмірів D, d, ширини кілець «В» (а для роликових радіально-упорних підшипників ще і точністю монтажної висоти Т);

б) точністю форми і взаємного розташування поверхонь кілець підшипників і їхньої шорсткості;

в) точністю форми і розмірів тіл кочення в одному підшипнику і шорсткістю їхніх поверхонь;

г) точністю обертання, що характеризується радіальним і осьовим биттям доріжок кочення і торців кілець.

Допуски і посадки підшипників кочення.

При роботі підшипника кочення завжди одне кільце обертається, а друге залишається нерухомим. Для скорочення номенклатури підшипники виготовляють з відхиленнями розмірів D і d, що не залежать від посадки, по якій їх будуть монтувати. Для всіх класів точності верхнє відхилення приєднувальних діаметрів прийнято рівним нулю. Таким чином, діаметри зовнішнього кільця і внутрішнього кільця прийняті відповідно за діаметри основного вала й основного отвору, а отже, посадку з'єднання зовнішнього кільця з корпусом призначають у системі вала, а посадку з'

|

Просмотров 1661 |

|

|