Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Характеристика зубчатых колес

|

|

Содержание

| Введение | |

| 1. Характеристика валов | |

| 2. Материал и заготовки валов. | |

| 3. Основные схемы базирования. | |

| 4. Методы обработки наружных цилиндрических поверхностей: | |

| а) предварительная обработка | |

| б) чистовая обработка | |

| 5. Обработка на валах элементов типовых сопряжений: | |

| а) обработка шпоносных пазов | |

| б) обработка шлицев | |

| в) обработка резьбовых поверхностей. | |

| 6. Маршрут изготовления вала. | |

| Заключение | |

| Литература. |

Введение

Повышение технического уровня, качества и конкурентоспособности продукции машиностроения, последовательная ориентировка на выпуск машин, способных осуществить коренной переворот в технической базе общества, обеспечения повышения производительности труда, значительное увеличение эффективности производства являются основными задачами развития машиностроения.

Решение этих задач осуществляется на базе комплексной механизации и автоматизации, широкого внедрения новой технологии и дальнейшего роста квалификации кадров.

В современных условиях, когда для выпуска конкурентоспособной продукции, необходимо внедрение новых, передовых технологий к инженерно-техническим работникам предъявляются особые требования.

Инженерно-технические работники на производстве сталкиваются с большим кругом вопросов как технического, так и организационного характера, для решения которых нужны более глубокие знания, постоянное повышение своего технического уровня.

В процессе прохождения практики приобретаются навыки пользования справочниками, нормативами и технической литературой, приобретается опыт в проектировании технологического процесса, выборе режущего и измерительного инструмента, выборе наиболее производительного оборудования, в определении наивыгоднейших режимов резания для принятого технологического процесса. Прохождение практики требует от студента широкого применения знаний, полученных за время обучения в университете.

Практика заключается в изучении технологического процесса изготовления детали «Вал» с составлением соответствующей документации.

Характеристика зубчатых колес

В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Технологические задачи формулируют в соответствии с рекомендациями и охватывают требованиям к точности детали по всем ее параметрам.

Точными поверхностями валов являются, как правило, его опорные шейки, поверхности под детали, передающие крутящий момент. Обычно они выполняются по 6...7-му квалитетам.

Наиболее точно регламентируется форма в продольном и поперечном сечениях у опорных шеек под подшипники качения. Отклонения от круглости и профиля в продольном сечении не должны превышать 0,25...0,5 допуска на диаметр в зависимости от типа и класса точности подшипника.

Для большинства валов главным является обеспечение соосности рабочих поверхностей, а также перпендикулярности рабочих торцов базовым поверхностям. Как правило, эти величины выбираются по V – VII степеням точности.

К технологичности валов предъявляются некоторые специфические требования:

1 Перепады диаметров ступенчатых валов должны быть минимальными. Это позволяет уменьшить объем механической обработки при их изготовлении и сократить отходы металла. По этой причине конструкция вала с канавками и пружинными кольцами технологичнее конструкции вала с буртами.

2 Длины ступеней валов желательно проектировать равными или кратными длине короткой ступени, если токарная обработка валов будет осуществляться на многорезцовых станках. Такая конструкция позволяет упростить настройку резцов и сократить их холостые перемещения.

3 Шлицевые и резьбовые участки валов желательно конструировать открытыми или заканчивать канавками для выхода инструмента. Канавки на валу необходимо задавать одной ширины, что позволит прорезать их одним резцом.

4 Валы должны иметь центровые отверстия. Запись в технических требованиях о недопустимости центровых отверстий резко снижает технологичность вала. В таких случаях следует заметно удлинять заготовку для нанесения временных центров, которые срезают в конце обработки.

Материалы и заготовки валов

Валы, в основном, изготовляют из конструкционных и легированных сталей, к которым предъявляются требования высокой прочности, хорошей обрабатываемости, малой чувствительности к концентрации напряжений, а также повышенной износостойкости. Этим требованиям, в определённой степени, отвечают стали марок 35, 40, 45, 40Г, 40ХН и др. Достаточно редко валы отливают из чугуна. В технических требованиях на изготовление валов, прежде всего, указываются твёрдость материала или необходимость соответствующей термической обработки. Если значение твёрдости не превышает НВ 200...230, то заготовки подвергают нормализации, отжигу или термически не обрабатывают. Для увеличения износостойкости валов повышают твёрдость их рабочих поверхностей. Часто это достигается поверхностной закалкой токами высокой частоты, обеспечивающей твёрдость HRC 48...55. Поверхности валов из малоуглеродистых марок стали подвергают цементации на глубину 0,7... 1,5 мм с последующей закалкой и отпуском. Таким способом можно достичь твёрдости HRC 55... 60. Производительность механической обработки валов во многом зависит от вида заготовки, её материалов, размера и конфигурации, а также от характера производства. Заготовки получают отрезкой от горячекатаных или холоднотянутых нормальных прутков и непосредственно подвергают механической обработке. Прокат круглого сечения поступает на машиностроительные заводы в виде многометровых прутков, из которых в заготовительных цехах нарезаются заготовки необходимой длины. В наибольшей мере указанным требованиям отвечают отрезные круглопильные станки, применяемые в серийном и массовом производствах. В качестве режущего инструмента в них применяются пильные диски, оснащённые сегментами из быстрорежущей стали. Таким диском можно разрезать прокат диаметром до 240 мм или пакет прутков меньшего диаметра. Торцы заготовок после отрезки имеют шероховатость Ra = 25 мкм. В мелкосерийном и единичном производствах применяются более простые, но менее производительные отрезные ножовочные станки. Тонкие ножовочные полотна дают узкий пропил, но вследствие малой жёсткостине обеспечивают высокой перпендикулярности торцов заготовок. Резка прутков и труб из высокотвёрдых, закалённых сталей наиболее эффективна на абразивно-отрезных станках, оснащённых тонкими, толщиной 3...6 мм абразивными кругами на бакелитовой или вулканитовой связках. Благодаря высокой скорости вращения, достигающей 80 м/с, круги быстро разрезают пруток, образуя ровный срез с шероховатостью Ra = 3,1...6,3 мкм. Во избежание пережога торцов зона резания обильно поливается охлаждающей жидкостью. В сравнении с перечисленными другие методы резки применяются реже. К ним относятся: резка на токарно-отрезных станках отрезными резцами, на фрезерных станках прорезными фрезами, резка фрикционными пилами. Фрикционная пила представляет собой тонкий стальной диск, которому сообщается скорость вращения выше 100 м/с. В месте контакта с заготовкой выделяющаяся вследствие трения теплота расплавляет металл прутка, что обеспечивает высокую производительность процесса. Однако оплавление торцов заготовок снижает их качество. К наиболее производительным методам относятся рубка прутков на прессах и резка ножницами. Существенным недостатком этих методов, ограничивающим их применение, является смятие концов заготовок. На машиностроительные заводы проказ поступает с заметными отклонениями от прямолинейности оси. Для устранения кривизны прутки перед резкой подвергают правке (рисунок 1). Для этой цели служат правильно-калибровочные станки. Нарезанные заготовки перед началом обработки, а иногда и в процессе дальнейшей обработки также приходится подвергать правке. Такую правку обычно проводят на прессах.

Рисунок 1 - Схема правильно-рихтовочного устройства станка: 1 - пруток; 2 - ролик

Заготовки такого вида применяют в основном в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим количеством ступеней и незначительными перепадами их диаметров. В производстве с более значительным масштабом выпуска, а также при изготовлении валов более сложной конфигурации с большим количеством ступеней, значительно различающихся по диаметру, заготовки целесообразно получать методом пластической деформации. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка) позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали (рисунок 2), что значительно повышает производительность механической об работки и снижает металлоёмкость изделия. Выбор наиболее рационального способа получения заготовки в каждом отдельном случае определяется комплексно с учётом технико-экономической целесообразности. С увеличением масштабов выпуска особое значение приобретают эффективность использования металлов и сокращение трудоёмкости механической обработки. Поэтому в крупносерийном и массовом производстве преобладают методы получения заготовок с коэффициентом использования металлов от 0,7 и выше (отношение массы детали к норме расхода металла), доходящего в отдельных случаях до 0,95. Полые валы целесообразно изготавливать из труб.

Рисунок 2 - Заготовки, полученные различными методами:

а - штамповкой в штампах; б-штамповкой на горизонтально- ковочной машине; в - поперечно-винтовой прокаткой

3. Основные схемы базирования валовОсновными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы. Для установки заготовок используют патроны: 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные. Часто за технологические базы принимают поверхности центровых отверстий с обоих горцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек. Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки.

Используются следующие центры: 1) вращающиеся центры; 2) плавающие центры; 3) рифлёные центры; 4) сферические центры; 5) задний срезанный центр и т.д.

Форма и размеры центровых отверстий стандартизованы. Существует несколько типов центровых отверстий, из которых для валов чаще всего применяются три.

Рисунок 3 - Установка вала в патроне LID < 4

Рисунок 4 - Установка вала в поводковом патроне и центрах LID - 4... 10

Рабочими участками являются конуса, которыми вал опирается на центры станка в процессе обработки. Цилиндрические участки диаметром d необходимы для предотвращения контакта вершин станочных центров с заготовкой. При обработке крупных, тяжёлых валов применяют усиленные станочные центры с углом конуса 75 или 90°. С соответствующими углами конусов выполняют и центровые отверстия валов. Предохранительный конус с углом 120° позволяет избежать случайных забоин на рабочем конусе в процессе межоперационного транспортирования вала. Валы с предохранительными конусами более ремонтопригодны. Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке.

Установка в цанговые патроны (подающие, зажимные) служит, как правило, для закрепления пруткового материала и инструмента с хвостовой частью. Установка в оправках (для полых валов) - жёстких, центрирующих (с постоянным диаметром) и разжимных.

Различают также поводковые оправки:

- жёсткие - конические, цилиндрические, поводковые.

- разжимные - кулачковые, самозажимные, с гофрированными втулками и др.

При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с LID > 12... 15. Различают подвижные и неподвижные люнеты (рисунок 6). Для облегчения условий труда при закреплении заготовок на станки используют механизированные приводы: пневматические, гидравлические, электрические и магнитные.

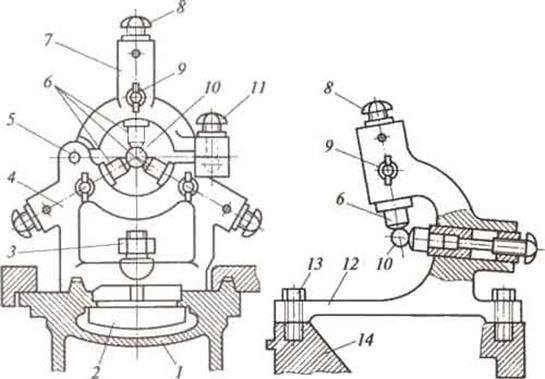

Рисунок 6 - Виды люнетов: а - неподвижный; б – подвижный

4. Методы обработки наружных цилиндрических поверхностей: а) Предварительная обработка.Подготовка заготовок для обработки на металлорежущих станках заключается в том, что заготовкам придается такое состояние или вид, при котором можно производить механическую обработку. Подготовка имеет различный характер в зависимости от рода заготовок и производится в тех же цехах, где изготовляются заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе. Литники, прибыли, заливы и все неровности отливки или срубаются вручную зубилом и зачищаются напильником, или удаляются с помощью пневматических зубил, циркулярных пил и абразивных кругов. Очистка литья от пригоревшего к его поверхности формовочного материала производится различными способами: на дробеметных установках с механической подачей дроби, вращающимися проволочными щетками, вручную проволочными щетками, на абразивных станках, абразивными кругами с гибким валом и т. д.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает и изделие получает твердую белую корку (отбеливание). Для уменьшения твердости этой корки отливки подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведет к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин, она должна быть непроницаемой для сырости и не должна разъедать металл. При продолжительном хранении заготовок окраску следует возобновлять. Наиболее часто для этой цели применяются охра (из окислов железа) или сурик (из окислов свинца). Краски из окислов железа нельзя считать пригодными для предохранения металла, наоборот, они способствуют его порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не окисляющий металл. Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Металл перед покрытием его суриком (как и любой другой краской) необходимо хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок и наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах заготовки маркируют по установленному на данном заводе порядку, если маркировка не стандартизована. Маркировка производится красками разных цветов, условными обозначениями, буквенными или цифровыми, наносимыми краской или в виде отпечатков — клейм.

Своевременная подготовка заготовок обеспечивает наиболее быстрое и экономичное выполнение обработки в механическом цехе. Подготовленные надлежащим образом заготовки поступают непосредственно в цеховой склад или на станок; в цехе они не требуют никаких дополнительных операций перед обработкой.

б) Чистовая обработка.Чистовая обработка валов осуществляется точением и шлифованием. Чистовое точение обеспечивает получение 7—9 квалитетов точности и шероховатости поверхности Ra=2,5 мкм, шлифование — 6 квалитет точности и шероховатость Л„-0,63 мкм. Обработка шеек незакаливаемых валов обычно ограничивается чистовым точением.

Чистовое точение шеек валов выполняется на токарно-винторезных станках и токарных гидрокопировальных полуавтоматах. Шлифование обычно осуществляется за две операции — черновое и чистовое на круглошлифовальных станках методом продольной или поперечной (врезанием) подачи. Первый метод применяется при большой длине обрабатываемой поверхности. Для шлифования коротких шеек длиной до 60 мм целесообразно использовать второй метод. Врезным шлифованием обрабатываются также ступенчатые, конические и фасонные поверхности, для чего шлифовальный круг должен иметь соответствующую форму. В крупносерийном и массовом производствах для обработки ступенчатых валов широко пользуются многокруговым шлифованием методом врезания (с использованием торцешлифовальных станков). Точность формы шеек вала зависит от состояния центровых гнезд. Для повышения точности перед чистовым шлифованием центровые гнезда правятся с помощью конусного абразивного круга либо с помощью притира. В серийном и массовом производствах высокую производительность при обработке валов обеспечивает применение бесцентрового шлифования, которое может осуществляться с продольной подачей или с поперечной (врезное). На бесцентровое шлифование оставляется припуск значительно меньше, чем на шлифование в центрах, так как не требуется компенсировать погрешность установки. Шлифование напроход применяется при обработке гладких длинных и коротких валов, врезное шлифование — при обработке ступенчатых и конических. При бесцентровом шлифовании может быть осуществлена автоматизация загрузочной операции. При использовании в качестве заготовок прутков из холоднотянутой стали 10 квалитета точности можно ограничиться припуском 0,2 мм на диаметр и изготовлять гладкие валы путем правки и резки заготовок и их последующей обработки методом бесцентрового шлифования. 11ри этом достигается 7—8 квалитет точности. При повышенных требованиях к качеству обработки, когда необходимо получить поверхность с Л„=0,63— 0,32 мкм, применяются такие финишные методы обработки, как суперфиниширование, полирование, накатывание шариками или роликами, выглаживание.

5. Обработка различных конструктивных элементов валов:

а) Обработка шпоночных пазов.Фрезерование шпоночных пазов производится на универсальных горизонтально-фрезерных стайках дисковыми фрезами, если разрешаются радиусные вход и выход паза вала. Врезные шпоночные пазы под призматическую шпонку со скругленными концами фрезеруются на шпоночно-фрезерных станках моделей 692Д, 692А, ДФ-82 маятникозым способом концевой шпоночной фрезой. Они работают по полуавтоматическому циклу. При каждом ходе фреза заглубляется на 0,05—0,25 мм. В условиях мелкосерийного производства эти пазы фрезеруются на вертикально-фрезерных станках. В этом случае предварительно сверлится отверстие диаметром, равным ширине паза, для установки фрезы на заданную глубину. Фрезерование производится за один рабочий ход.

В сельскохозяйственном машиностроении широко применяются шлицевые соединения прямобочного и треугольного профиля. Шлицевые соединения прямобочного профиля могут центрироваться по наружному или внутреннему диаметру, а также по ширине шлицев. На валах после токарной обработки шлицевые зубья обычно образуются фрезерованием. Применяется также холодное накатывание (эвольвентный и треугольный профили). Технология изготовления зависит от способа центрирования и необходимости термической обработки. Шлицы валов с центрированием по внутреннему диаметру подвергаются следующей обработке. Сначала они фрезеруются с припуском на шлифование и канавки для выхода фасонного шлифовального крута. Затем, после термической обработки, производится чистовое шлифование боковых поверхностей и центрирующей поверхности внутреннего диаметра фасонным шлифовальным кругом.

Обработка валов с центрированием по наружному диаметру выполняется в такой последовательности. Шлицы фрезеруются с припуском под шлифование боковых поверхностей. После термической обработки производятся чистовое шлифование боковых поверхностей шлицев и чистовое наружное шлифование. Если шлицы не подвергаются термической обработке, то после чистового шлифования наружной поверхности производится только чистовое фрезерование шлицев. Шлицы обрабатываются па шлицефрезерных полуавтоматах моделей 5350, 5603, 5618А червячной фрезой за один или два рабочих хода в зависимости от глубины шлицев и требуемой точности. II мелкосерийном производстве применяется фрезерование шлицев на горизонтально-фрезерных станках шлицевыми дисковыми фрезами.

б) Обработка шлицев.Шлифование шлицев выполняется на шлицешлифовальных полуавтоматах моделей 3450, 3451. При центрировании по внутреннему диаметру пользуются фасо .ім шлифовальным кругом, обрабатывающим боковые поверхности двух соседних пшицсн н цилиндрическую поверхность внутреннего диаметра между ними или набором.

Шлифование боковых поверхностей при остальных методах центрирования может производиться двумя шлифовальными кругами по схеме. Наружная поверхность шлицев шлифуется на круглошлифовальных станках. На валах могут встречаться такие конструктивные элементы, как лыски, квадраты. Лыски и квадраты обрабатываются на горизонтальных фрезерных станках в центрах с использованием делительных головок (одношпиндельных и многошпиндельных).

в) Обработка резьбовых поверхностей. На валах различают отверстия двух основных типов: глубокие смазочные (осевые и наклонные) и короткие (радиальные) для крепежных деталей (штифтов, шплинтов и т. п.). Глубокие отверстия сверлятся на специальных горизонтальных сверлильных станках, а радиальные — на вертикально-сверлильных.

|

Просмотров 1100 |

|

|