Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Структура транспортно-накопительных систем

|

|

ТРАНСПОРТНАЯ ПОДСИСТЕМА ГАП

Автоматические транспортные системы вместе с автоматическими складами образуют единую автоматическую транспорт-но-накопительную систему. Работа АТНС определяется качественными характеристиками производства и его функциональной направленностью.

Структура транспортно-накопительных систем

Проектирование АТНС является сложной организационной задачей, от решения которой могут зависеть как технологические, так и технико-экономические показатели ГАП.

Структура АТНС может быть подразделена на межцеховые, цеховые и локальные уровни (рис. 2.22). Транспортные связи охватывают межцеховые, межучастковые и межоперационные грузопотоки, а также все элементы перемещений, включая ориентацию и установку заготовки, съем изделий и их кассетирование. Автоматические склады, кладовые и операционные накопители выполняют функции буферных устройств, сглаживающих нарушение ритма работы технологического оборудования.

Рис. 2.22. Уровни АТНС

Грузопотоки промышленного предприятия имеют множество взаимно пересекающихся и разветвленных связей. Пример грузопотоков обрабатывающей ячейки ГАП показан на рис. 2.23. Местные накопители или склады содержат инструмент, оснастку, заготовки и тару. Оптимальный режим работы обрабатывающей ячейки задается многоуровневой системой управления ГАП, согласующей работу основного технологического оборудования, накопителей и транспорта. Готовые изделия, замененные или вышедшие из строя инструмент и оснастка, а также отходы по командам системы управления транспортируются в накопители. При этом могут быть предусмотрены возвратные грузопотоки многооборотной технологической тары и оснастки.

Грузопотоки определяются для выбора транспортных средств. Грузы в общем случае делятся на шесть классов: сыпучие, штучные длинномерные, штучные короткомерные, штучно-массовые, газообразные и наливные. Исходя из транспортно-технологических характеристик грузы классифицируются по массе, размеру, форме, способу загрузки, виду и свойствам материала.

Классификация транспортируемых изделий по массе (кг) приведена ниже:

Миниатюрные . . . . . .... до 0,01

Легкие .... . . . . . .... 0,01-0,5

Средние . . . . . . . . . 0,5—16

Переходной массы . . .... 16—125

Тяжелые . . . . . . . .... более 125

По способу загрузки грузы делятся на грузы в таре, без тары, ориентированные, кассетированные , в пакетах, на спутниках или транспортируемые навалом. По форме грузы бывают: в виде тел вращения, корпусные, дискообразные, спицеобразные и т. д.

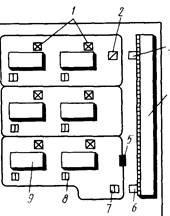

Грузопотоки подразделяются на непрерывные и дискретные, которые в свою очередь могут быть ответвленными, прямоточными, возвратными или обладающими теми и другими признаками. На основе анализа грузопотоков выбирается соответствующая структура АТНС. При многорядном расположении оборудования наиболее целесообразна структура несколько автоматической разгрузки грузов с разветвлением трассы, позволяющая реализовать функций одним транспортным средством (рис. 2.24). С автоматического склада заготовки в маркированной таре с помощью автоматического штабелера подаются на перегрузочный стол, который служит приемной станцией тележки, снабженной устройством для загрузки и разгрузки. Это устройство заготовки передает на накопители, а готовые изделия забирает с них по мере необходимости и приоритета в обслуживании, причем в любой последовательности . Такая схема обеспечивает гибкость в управлении передачей заготовок с оборудования при наличии контроля их размеров. Тележка также развозит пустые поддоны для отходов и собирает накопленные поддоны на столе для поддонов. Изделия в таре передаются на приемный стол, откуда автоматическим штабелером загружаются в свободные ячейки склада.

Рис 2.24. АТНС с разветвленной трассой :

/ — накопители; 2 — система контроля размеров, 3 — перегрузочный стол, 4 — автоматический склад; 5 — тележка; б — приемный стол; 7 — стол для поддонов;

8 — поддоны для отходов; 9 — оборудование

Число транспортных связей можно уменьшить путем рациональной компоновки накопителей в зоне расположения технологического оборудования ГАП (рис. 2.25). За счет раздельного применения

складов заготовок и изделий упрощаются грузопотоки обрабатываемых деталей. Приведенное расположение складов определяет прямоточный транспортный поток изделий. Благодаря размещению инструментального склада и системы контроля вблизи технологического оборудования сокращается объем транспортировки инструмента и оснастки. Такая компоновка АТНС дает возможность обслуживания дополнительных грузопотоков от других ячеек ГАП. Отходы передаются в централизованную систему удаления отходов, которая может быть независимой от транспортных средств, обслуживающих ГАП.

Рис. 2.25. Компоновка ГАП с тремя складами [5]:

/ — склад заготовок; 2 — инструментальный склад; 3 — склад изделии; 4 — система контроля;

S — грузопоток обработанных деталей; 6 — технологическое оборудование; 7 — грузопоток инструмента и оснастки; 8 — грузопоток обрабатываемых деталей; 9 — дополнительные грузопотоки;

10 — система удаления отходов

Для повышения надежности работы гибкого автоматизированного производства сборки АТНС могут включать несколько видов накопителей или складов и несколько типов транспорта. Так, на рис. 2.26 представлена компоновка ГАП сборки, имеющая склад комплектации заготовок и хранения собранных изделий, а также локальные накопители, приближенные к технологическому оборудованию или встроенные в него. Накопители предназначены для создания страховых или технологических заделов и снабжены устройствами автоматической загрузки. Межоперационные перегрузки выполняются подвесным роботом, а связь между модулями сборки и складом комплектующих изделий осуществляется автоматической тележкой.

Экономия производственных площадей достигается при объемной компоновке ячеек ГАП. При кратковременном хранении миниатюрных и легких изделий радиопромышленности в спутниках с фиксацией экономичны подвесные накопители. На рис. 2.27 представлена схема с вертикальными и горизонтальными грузопотоками заготовок и готовых изделий между накопителем и технологиче ским оборудованием. При компоновке накопителей над технологическим оборудованием функции транспортной системы выполняет штабелер в виде транспортного робота, имеющего еще и вертикальную зону обслуживания.

|

Рис. 2.26. Компоновка ГАП с использованием склада, локальных накопителей и двух типов транспорта :

/ — склад комплектации заготовок и хранения собранных изделий; 2 — локальные накопители; 3 — подвесной робот; 4,5— технологическое оборудование; 6 — автоматическая тележка; 7 — заготовка

Рис. 2.27. Компоновка ГАП с горизонтальными и вертикальными грузопотоками

/—входной накопитель; 2 — металлоконструкции перекрытий; 3 — подвески; 4 — выходной накопитель; 5 — зона выгрузки; 6 — горизонтальная подача; 7 — технологическое оборудование; 8 — конвейер; 9 — зона приема; 10 — вертикальная подача

Входной штабелер осуществляет вертикальную подачу заготовок из входного накопителя в зону приема технологического оборудования. После первой операции встроенный конвейер производит подачу заготовок в зону дальнейшей обработки вплоть до зоны выгрузки. Затем выходным штабелером изделия перемещаются в ячейки выходного накопителя. Возможны варианты крепления накопителей к металлоконструкциям перекрытий промышленных зданий на подвесках.

Оборудование транспортно-накопительных систем. Оборудование ТНС делится на основное и вспомогательное (рис. 2.28).

К основному оборудованию АТНС относятся конвейеры, транспортные роботы, устройства пневмо- и гидротранспорта, склады, стеллажи, штабелеры, ПР, а также ЭВМ, микропроцессоры, датчики и пульты управления.

Рис. 2.28. Технические средства АТНС

К вспомогательному оборудованию АТНС относятся ориентаторы, адресователи, толкатели, сбрасыватели, накопители, подъемные и поворотно-координатные столы, подъемники, вибробункеры, перегрузочные тележки, питатели и тара.

Каждое из перечисленных технических средств АТНС подразделяется на различные типы в зависимости от назначения. Например, конвейеры классифицируются на 12 основных типов, приведенных на рис. 2.29. Конвейеры в ГАП используются как основной магистральный транспорт, а также для выполнения дополнительных операций, в частности автоматической загрузки и выгрузки. В табл. 2.6 приведены характеристики наиболее распространенных типов конвейеров.

Ленточные, пластинчатые и роликовые конвейеры обеспечивают высокую надежность транспортных связей; они дешевы и просты в исполнении. Элеваторы подвесные с автоматическим адресованием могут выполнять функции накопителей. Для транспортирования отходов используют скребковые, пластинчатые и винтовые конвейеры. Скребковые конвейеры позволяют повысить эффективность выполнения операции транспортировки за счет одновременного измельчения отходов неподвижными ножами, зубья которых направлены

против хода тягового органа под углом. После этого отходы передвигаются скребками к концевому участку конвейера, где проваливаются в приемные конвейеры через множество различных отверстий, расположенных в шахматном порядке, что позволяет сортировать отходы по фракциям.В АТНС ГАП применяются монорельсовые дороги (монорельсы),

Рис. 2.29. Классификация основных типов конвейеров

выполняемые в виде подвесных дорог и обслуживающие межцеховые и внутрицеховые грузопотоки. Их преимущества—высокая экономичность, большой диапазон скоростей, возможности сокращения производственных площадей, автоматического адресования и использования программного управления. По сложности схемы дорог подразделяются на элементарные, простые и сложные. Элементарная схема не имеет ответвлений, простая схема имеет до пяти стрелочных переводов, а сложная схема может иметь множество стрелочных переводов, поворотных кругов и межэтажных подъемников. Максимальная грузоподъемность монорельсовых дорог достигает 20 т.

Монорельс можно крепить непосредственно к несущим частям производственных зданий, применяя промежуточные балки. Существуют гибкая и жесткая формы подвесных путей. Гибкая форма позволяет балке свободно поворачиваться и смещаться, а жесткая форма препятствует этому.

Управление подвижным составом монорельса включает: операции по переводу стрелок, изменению скорости движения; остановы и согласование с работой накопительных и передаточных устройств.

К недостаткам монорельсовых дорог, так же как и конвейеров, можно отнести сложность изменения длины и направления трассы,перехода на большую грузоподъемность и достижения высокой точности позиционирования.

Большую роль в создании АТНС играют транспортные роботы. Они являются гибким средством реализации межучастковых и межоперационных связей. Преимущества транспортных роботов — малогабаритность подвижного состава, большой диапазон регулирования производительности, автономность и возможность освобождения проездов после окончания работы для других видов транспорта. На рис. 2.30 показана классификация транспортных роботов.

Рис. 2 30 Классификация транспортных роботов

Все транспортные роботы делятся на напольные, вертикального перемещения и подвесные. Напольные транспортные роботы могут быть рельсовыми и безрельсовыми, а подвесные — монорельсовыми, консольно-крановыми и портальными. Роботы вертикального перемещения могут быть с дискретным и непрерывным движением.

|

Просмотров 2082 |

|

|