Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

ГАУ для обработки корпусных деталей

|

|

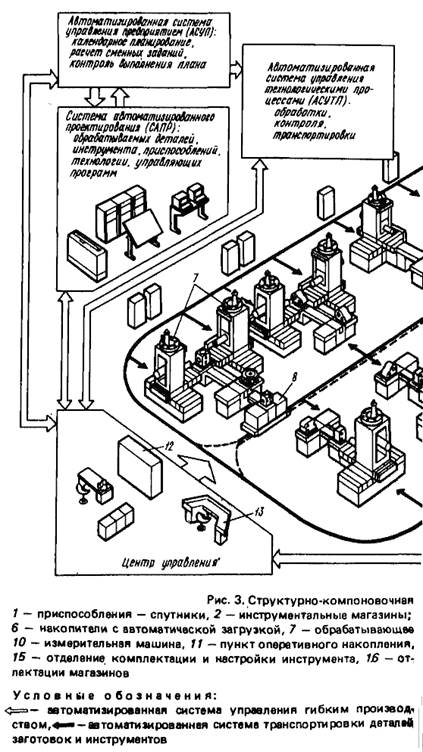

Структурно- компоновочные схемы ГПС механической обработки.

|

|

ГАУ для обработки корпусных деталей

Применяются при изготовлении корпусных деталей одного технологического класса при ограниченной и постоянной номенклатуре выпуска в указанных ниже пределах:

годовой выпуск деталей каждого наименования, шт. 50-500

количество деталей в партии, шт. 10-50

повторяемость запусков партий деталей в год, раз 4-12

годовая номенклатура выпуска, число наименований деталей 20-60

На ГАУ выполняются черновые, получистовые и чистовые фрезерные, расточные, сверлильные, резьбонарезные и другие операции с трех, четырех сторон заготовки без ее переустановки. ГАУ создаются как на базе однотипных взаимозаменяемых многоцелевых станков, так и функционально дополняющих их технологические возможности сверлильных, расточных и других станков с ЧПУ

На рис. 19.7 приведена схема ГАУ "Галка 50", предназначенного для комплексной обработки корпусных деталей (с максимальными разменами 500 х 500 х 500 мм), состоящего из четырех ГПМ 5, автоматизированных транспортной системы 6, склада 3, отделений для подготовки приспособлений-спутников (ПС) 2 и инструментальных комплектов 4, центра автоматизированной технологической подготовки 1, а также управляющего вычислительного комплекса (УВК) 7.

Модуль, используемый на участке, сконструирован на базе многоцелевого станка мод. ИР500МФ4 и оснащен восьмиместным линейным накопителем деталей, установленных на приспособлениях-спутниках, и устройством их автоматической смены.

Накопитель деталей позволяет модулю реализовывать условия 'безлюдной технологии" минимум в течение одной смены.

Транспортные системы 6 состоят из тележки-манипулятора и станций загрузки-разгрузки приспособлений-спутников и комплектов инструментов. Тележка-манипулятор перемещается по рельсовому пути и перевозит заготовки (установленные на двух ПС) от станции загрузки до многоместного накопителя, готовые детали от накопителя до станции загрузки или разгрузки, комплекты инструментов от станции загрузки до накопителя, а также использованные комплекты инструментов на станцию разгрузки.

Автоматизированный склад имеет 182 ячейки, которые обслуживает кран-штабелер.

Отделение подготовки приспособлений-спутников служит для наладки и сборки приспособлений-спутников с помощью универсально-сборочных приспособлений. Собранные рабочими спутники направляются в автоматизированный склад.

Управляющий вычислительный комплекс обеспечивает эффективную организацию и управление в реальном масштабе времени технологическими процессами обработки заготовки, а также выдачу информации о текущем состоянии технологических процессов и о работе ГАУ в целом. ГАУ для обработки деталей типа тел вращения предназначен для эксплуатации в условиях среднесерийного производства.

В состав ГАУ входят токарные полуавтоматы с ЧПУ и многоцелевые станки сверлильно-фрезерно-расточной группы. При необходимости ГАУ дополняется шлифовальным, зубообрабатывающим и другим оборудованием, что позволяет изготавливать на них до 90% всей номенклатуры деталей типа тел вращения.

ГИБКИЕ АВТОМАТИЧЕСКИЕ ЛИНИИ (ГАЛ)

ГАЛ в отличие от традиционной автоматической линии АЛ может переналаживаться на обработку новой детали, а также может перестраиваться на выпуск заранее неизвестных деталей, близких по технологии обработки ранее изготавливающимся деталям. За основу выбора структурно-компоновочных схем ГАЛ принимается групповой технологический процесс обработки. Обычно ГАЛ используется для обработки семейства подобных деталей, например, блоков цилиндров 6-, 8-и 10-рядных и их модификаций одного типа двигателя. Технологический процесс строится так, чтобы операции, связанные с переналадкой оборудования, выполнялись на определенных станках или позициях ГАЛ. В этом случае переналаживаемое оборудование оснащается УЧЕТУ, устройствами автоматической смены инструментов и многошпиндельных головок и другими механизмами.

Характерными особенностями ГАЛ по сравнению с традиционными АЛ являются:

1. Более широкое применение средств вычислительной техники (УЧПУ, программируемых командоаппаратов) для управления работой и переналадкой оборудования.

2. Использование на отдельных рабочих позициях револьверных головок со сменными инструментами или инструментальными блоками (рис. 19.8); сменных шпиндельных коробок для многоинструментальной обработки, установленных на поворотных столах; транспортных или других устройствах.

3. Включение в состав линии унифицированных узлов, оснащенных УЧПУ, а также определенных участков транспортной системы, имеющих переменный цикл работы и т.п.

4. Использование переналаживаемых механизмов в составе традиционного оборудования (например, шпиндельных коробок с подвижными в осевом и радиальном направлениях в агрегатных станках).

На рис. 19.9 показана схема станка, имеющего переналаживаемый силовой стол 1, с делительно-поворотным устройством. На последнем смонтированы четыре шпиндельные коробки 3, каждая из которых предназначена для использования при обработке только определенной детали 4. При переналадке линии достаточно повернуть устройство 2 и поставить в рабочее положение новую шпиндельную коробку, оснащенную соответствующим комплектом режущих инструментов.

Основным высокопроизводительным оборудованием, которым оснащают ГАЛ для обработки корпусных деталей, являются станки со смешанными шпиндельными коробками (рис. 19.10). При этом возможны два варианта их использования: 1) заготовка в процессе обработки перемещается между неподвижными станками (для крупносерийного производства); 2) заготовка стационарно установлена на рабочей позиции, к которой по отдельному конвейеру подаются шпиндельные коробки в последовательности, заданной технологическим маршрутом (для среднесерийного производства). На агрегатных станках с неавтоматизированной сменой шпиндельных коробок (рис. 19.10,а) взаимозаменяемые шпиндельные коробки 2 подаются на силовой узел 1, который осуществляет рабочую подачу при сверлении и резьбонарезании. Смена их производится один-три раза в месяц.

На станке показанном на рис. 19.10,6 предназначенном для сверления, нарезания резьбы и растачивания, шпиндельные коробки 3 (в количестве не более 4) устанавливают на делительно-поворотный стол 1, смонтированный на силовом столе 2. В варианте по рис. 19.10,в сменные шпиндельные коробки 3 (до 12 штук) установлены на поворотном кольцевом столе 4. В центре поворотного стола монтируется привод 5 главного движения шпиндельных коробок. На силовом столе 1 расположены рабочий 2 и поворотный 6 столы. Деталь, установленная на рабочем столе, может обрабатываться с четырех сторон.

В барабанных станках (рис. 19.10,г) сменные шпиндельные коробки 2 располагаются в магазине 1 (с числом коробок 4... 10).

На ГАЛ со сменными шпиндельными коробками, транспортируемыми по базовой плоскости (рис. 19.10,д), обрабатываются последовательно детали нескольких наименований. Заготовки устанавливаются на рабочем столе 4. Комплекты шпиндельных коробок 1 хранятся на складе 2. Основная особенность такого решения - осуществление подачи силовым узлом 3.

В случае ГАЛ со сменными шпиндельными коробками, транспортируемыми по нижней плоскости (рис. 19.10,е), движение подачи и установочное движение получает заготовка, закрепленная на крестовом столе 5. Комплект шпиндельных коробок 1 располагается на роликовом конвейере 2 непрерывного действия в порядке технологического маршрута обработки. На силовом узле 3 входной вал каждой шпиндельной коробки входит в зацепление (посредством муфты) со стационарным приводом главного движения.

Для обеспечения обработки широкой номенклатуры детали на ГАЛ в компоновку линии включают резервные рабочие позиции (станки). Например, в линии для обработки валов можно включить позиции с ЧПУ нарезки шлице, резьбофрезерные станки и т.п. В этом случае по этим позициям проходят для обработки детали, которые содержат эти поверхности, остальные минуют эти позиции.

|

Просмотров 1659 |

|

|