Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Технологическая схема топливоподачи и основные нормативные требования к ней

|

|

Система топливоподачи ТЭС на твердом топливом представляет собой комплекс внутристанционных сооружений, машин и механизмов, объединенных в определенную технологическую схему, обеспечивающую разгрузку, технологическую обработку и транспортировку топлива на склад, со склада и до бункеров котельной.

В системе топливоподачи производятся дробление топлива, улавливание и удаление из него посторонних предметов, отбор и разделка проб, измерение количества поступающего топлива, а также распределение топлива по бункерам котлов.

Снижение запыленности воздуха в помещениях топливоподачи обеспечивается системами пылеулавливания и гидроуборки. Для монтажа и ремонта технологического оборудования в помещениях топливоподачи устанавливаются грузоподъемные механизмы.

Несмотря на разнообразие качественных характеристик сжигаемого на отечественных ТЭС твердого топлива схемы топливоподачи существенно не различаются. Принципиальная технологическая схема топливоподачи, отвечающая действующим нормам технологического проектирования ТЭС, показана на рис. 1.5.

На электростанциях с расходом топлива более 100 т/ч для разгрузки вагонов с топливом устанавливаются стационарные вагоноопрокидыватели, число которых принимается следующим: при расходе топлива от 100 до 400 т/ч - один, от 400 до 1000 т/ч - два. Количество вагоноопрокидывателей для электростанций с производительностью топливоподачи более 1000 т/ч определяется исходя из 12 опрокидываний в час вагонов средневзвешенной грузоподъемности, в которых поставляется топливо, плюс один резервный вагоноопрокидыватель.

Вагоноопрокидывателями топливо выгружается в приемные подземные бункера, имеющие сверху решетки с ячейками размером не более 350 х 350 мм, расширяющиеся книзу. Оставшиеся на решетках крупные куски топлива измельчаются и проталкиваются дробильно-фрезерными машинами (ДФМ), расположенными над решетками приемных бункеров. Из приемных бункеров топливо питателями подается на ленточный конвейер. При соответствующем обосновании допускаются размеры решеток под вагоноопрокидывателем с ячейками более 350 х 350 мм; при этом кроме ДФМ должны предусматриваться дополнительно дробилки грубого дробления.

Рис. 1.5. Принципиальная технологическая схема топливоподачи: |

1 - железнодорожная станция; 2 - тензометрические весы;' 3 - размораживающее устройство; 4 - электротележка-толкатель; 5 - маневровое устройство; 6 - разгрузочное устройство; 7 - вагоноопрокидыватели; 8 - приемные бункера; 9 – дробильно-фрезерцые машины; 10 - ленточные питатели; 11 - дробилки предварительного дробления; 12 - шкивные магнитные сепараторы; 13 - ленточный конвейер № 1; 14 - узел пересыпки № 1; 15 - ленточный конвейер №2; 16 - дробильный корпус; 17 - подвесной магнитный сепаратор; 18 - молотковые дробилки; 19 - шкивный магнитный сепаратор; 20 - колосниковая решетка; 21 - ленточный конвейер № 3; 22 - башня пересыпки; 23 - ленточный конвейер № Ф; 24 - перекидной шибер; 25 - щепоуловитель; 26 - пробоотборная установка; 27 - проборазделочная установка; 28 - плужковые сбрасыватели; 29 - бункера сырого угля; 30 - ленточные весы; 31 - ленточный конвейер № 5/1; 32 - узел пересыпки № 2; 33 - ленточный конвейер № 5/2; 34 - роторная погрузочная машина; 35 - кольцевой склад; 36 - ленточный конвейер № 6/1; 37 - узел пересыпки; 38 - ленточный конвейер № 6/2; 39 - загрузочные бункера; 40 - качающиеся питатели

В этом случае из приемных бункеров топливо питателями подается в дробилки грубого дробления, а из них - на ленточный конвейер. Для предохранения дробилок от поломок попавшими в топливо металлическими предметами перед ними устанавливают шкивные электромагнитные сепараторы, являющиеся одновременно приводными барабанами ленточных питателей. Для внутристанционного транспорта применяются ленточные конвейеры. Они, как правило, устанавливаются в закрытых галереях высотой в свету по вертикали не менее 2,2 м и шириной, достаточной для обеспечения необходимых проходов. В галереях через каждые 100 м предусматриваются переходные мостики через конвейеры.

Сооружение, предназначенное для пересыпки топлива с одного конвейера на другой, называют узлом пересыпки. Число конвейеров от приемных бункеров разгрузочного устройства до первого подземного узла пересыпки (конвейеры № 1) равно числу вагоноопрокидывателей, и производительность каждого из них равна производительности соответствующего вагоноопрокидывателя.

От первого узла пересыпки топливо подается наклонными двухниточными конвейерами (конвейеры № 2) в дробильный корпус. Производительность каждой из ниток равна производительности рабочих вагоноопрокидывателей или 60% производительности вагоноопрокидывателя, если он единственный. В дробильном корпусе установлены дробилки тонкого дробления (молотковые).

До молотковых дробилок устанавливаются последовательно подвесные и шкивные электромагнитные сепараторы в комплекте с металлоискателями для улавливания из топлива магнитных предметов. Если пылеприготовление в главном корпусе производится среднеходными или быстроходными мельницами, такие сепараторы предусматриваются также и после дробилок. За дробилками устанавливаются механические пробоотборники топлива, а также уловители щепы. Последние не требуются при установке шахтных мельниц с открытыми амбразурами. При работе нам мелком топливе (0-25 мм) предусматривается возможность подачи топлива помимо дробилок. Суммарная производительность молотковых дробилок должна быть не меньше производительности двух ниток топливоподачи в главный корпус.

Пройдя ступень тонкого дробления, топливо поступает на наклонные конвейеры № 3, которыми оно поставляется в башню пересыпки главного корпуса ТЭС, где перегружается на конвейеры № 4 бункерной галереи, а с них плужковыми сбрасывателями распределяется по бункерам котлов. Для определения количества топлива, подаваемого к котлам, на конвейерах № 3 установлены ленточные весы.

Ввод топливоподачи в главный корпус выполняется со стороны по-I тинного торца, как правило, с двухниточной системой ленточных конвейеров, рассчитанных на трехсменную работу. Каждая нитка должна иметь часовую расчетную производительность, равную потреблению топлива всеми котлами при полной проектной мощности электростанции, работающими с номинальной нагрузкой в течение 24 ч в сутки, с запасом 10%. Во всех случаях должна быть обеспечена возможность одновременной работы обеих ниток топливоподачи.

Для электростанций мощностью 4000 МВт и выше при расходе топлива более 2000 т/ч топливоподача выполняется с двумя самостоятельными вводами в главный корпус: один — со стороны постоянного торца, второй — в центре главного корпуса.

В целях создания резерва и устранения периодически возникающего несоответствия между поставкой и расходом топлива при электростанциях организуются склады топлива.

Топливо на склад подается однониточным конвейером № 5 производительностью, равной производительности рабочих вагоноопрокидывателей. На этот конвейер топливо перегружается в узле пересыпки № 1 с конвейера № 1. Топливо со склада выдается также по однониточному конвейеру № 6, который находится в галерее ниже уровня земли. Часовая производительность всех механизмов, выдающих топливо со склада, должна быть не менее производительности однониточной системы конвейеров.

На рис. 1.5 представлена схема с кольцевым складом, на котором применена роторная погрузочная машина — штабелер.

Все устройства по перевалке топлива внутри помещений, а также бункера сырого топлива проектируются с герметизацией от пыления и установками по обеспыливанию.

Для разгрузочных устройств выбор схемы обеспыливания в каждом конкретном случае выбирается индивидуально. Обеспыливание выполняется в узлах пересыпки с большим перепадом высоты (при перекрестной пересыпке), в дробильных устройствах (в местах загрузки топлива на ленточные конвейеры) и в бункерной галерее главного корпуса. Перекрестные пересыпки предусматриваются после конвейеров разгрузочного устройства, конвейеров со склада, в башне пересыпки I миною корпуса.

Дистанционное управление механизмами выполняется с центрального щита топливоподачи, располагаемого в изолированном помещении с допустимым для аппаратуры уровнем вибрации и запыленности. Процесс разгрузки бункеров автоматизирован.

Приемка и разгрузка топлива

Группа полувагонов с топливом локомотивом подается к разгрузочному устройству, после чего подача их в вагоноопрокидыватель производится специальным, механизмом — электротележкой-толкателем (рис. 1.6), а локомотив возвращается для сбора разгруженных полувагонов или за следующей партией полувагонов с топливом. Управляемая дистанционно машинистом вагоноопрокидывателя, электротележка-толкатель поочередно подает полувагоны в вагоноопрокидыватель для разгрузки.

Разгруженный полувагон откатывается от разгрузочного устройства

маневровым устройством (рис. 1.7), состоящим из лебедки 1 (правого

и Левого исполнения), подвагонной тележки 2, отводных направляющих

блоков 7, натяжного блока 5, лотового каната 5, рельсового пути 4,

конечных выключателей б. Подвагонная тележка маневрового устройства,

через систему блоков связана канатом стяговой лебедкой и перемещается

по рельсам колеи 1138 мм, уложенным между железнодорожными рельса

ми широкой колеи. Тележка снабжена рычажной системой с двумя роликами, которые при движении тележки в рабочем направлении ложатся на

головки рельсов железнодорожного пути. В начале движения тележки из

исходного положения около вагоноопрокидывателя рычаги разводятся,

и ролики, воздействуя на реборды колес полувагона, передвигают его на

расстояние до 35,5 м. При движении тележки в обратном направлении рычаги складываются. Маневровое устройство для сбора порожних полувагонов в состав работает в автоматическом режиме и может передвигать

до 20 четырехосных, 15 шестосиных или 11 восьмиосных полувагонов

со скоростью 1,0 м/с.

|

На современных ТЭС в разгрузочных устройствах используются стационарные вагоноопрокидыватели (рис. 1.8). Они обеспечивают высокую производительность разгрузки топлива на ТЭС за счет механизации технологических операций. В настоящее время выпускаются роторные четырехопорные вагоноопрокидыватели типа ВРС-125 для разгрузки четырех-шести- и восьмиосных полувагонов (рис. 1.9).

Рис. 1.6. Четырбхтроллейная электротележка-толкатель

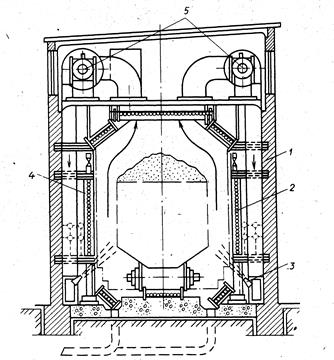

Рис. 1.8. Разгрузочное устройство с двумя роторными вагоноопрокидывателями:

1- роторный вагоноопрокидыватель; 2 - приемный бункер с решеткой; 3 дробильно-фрезерная машина; 4 - ленточный питатель; 5 - ленточный конвейер № 1; 6 - аспирационная установка

Основные элементы четырехопорного вагоноопрокидывателя: ротор, две люльки с общей платформой, механизм опрокидывания, роликоопоры, вибраторы. Четыре диска ротора попарно соединены между собой продольными трубными связями, а в верхней части — вдумя балками. К балкам подвешены через комплекты пружин три рамы с установленными на них вибраторами для очистки вагонов от остатков топлива. На каждом диске укреплен зубчатый немец, охватывающий его на 208°. Ротор вращается двумя приводами, соединенными между собой трансмиссионным валом.

Люлька состоит из двух опорных балок и привалочной стенки, армированной резиной для смягчения боковой привалки вагона. В нижней части люлька подвешена к ротору тягами, а в верхней имеет цапфы, ролики которых катятся по рельсам, установленным в лекальных кривых диска ротора. Платформа подвешена к люлькам на восьми тягах, соединенных с кронштейнами. Люлька в исходном положении лежит на опорах дисков ротора. Чтобы во время поворота ротора колеса вагонов не сходили с рельсов, предусмотрен отбойный брус.

Вагоноопрокидыватель работает следующим образом: вагоны по одному подаются в него электротележкой-толкатёлем. При повороте ротора на угол от 0° до 16° платформа с вагоном перемещается под действием силы тяжести и пружинных буферов к привалочной стенке до полного прилегания к ним боковой стенки полувагона. Для плавной боковой привалки один из двигателей привода включается в режим динамического торможения, а затем выходит на обычный режим работы. При дальнейшем повороте ротора до угла 56° положение платформы относительно ротора не меняется, а с 56° люлька с платформой и вагоном перемещается до прилегания верхней обвязки вагона к упорам вибраторов — происходит так называемая верхняя привалка, которая заканчивается для восьмиосных полувагонов при угле поворота 58°, шестиосных 64°, четырехосных 83°. Для плавной верхней привалки четырехосного полувагона и ращение ротора при угле 80° замедляется. Привалка смягчается также подпружиниванием рам вибраторов. Последующий поворот ротора до угла 175° происходит вместе с вагоном при опирании верхней его обвязки на упоры вибратора. При опрокидывании вагона платформа прижимается к колесам вагона, а при угле поворота 175° полностью ложится на них. Это обеспечивает прижатие колес вагона к раме тележки и препятствует выпадению деталей рессор.

1 - роликовая опора; 2 -платформа; 3 — ротор; 4 — привалочная стенка; 5 - верхние упоры; б - вибрационное устройство; 7 - приводной механизм; 8 - зубчатый венец

При достижении угла поворота ротора 175° электродвигатели механизма опрокидывания отключаются и включаются вибраторы на 5—15 с для удаления остатков топлива. При обратном вращении ротора люлька с вагоном и платформой возвращаются в исходное положение.

После разгрузки вагон выталкивается из вагоноопрокидывателя следующим полувагоном, подаваемым на разгрузку. Длительность полностью автоматизированного цикла работы Вагоноопрокидывателя (рабочего хода, включения, вибраторов, обратного хода) составляет 55—56 с. В случае необходимости оператор может пустить и остановить электродвигатели механизма опрокидывания при любом положении ротора.

Роторные вагоноопрокидыватели требуют значительного заглубления подбункерного помещения, что удорожает строительную часть приемного устройства, особенно при высоком стоянии грунтовых вод и при тяжелых скальных грунтах. Стремление уменьшить заглубление приемных бункеров привело к созданию боковых вагоноопрокидывателей, которые позволяют располагать приемный бункер выше уровня земли. Схема приемного устройства, оборудованного стационарными боковыми вагоноопрокидывателями, приведена на рис. 1.10. Порядок разгрузки полувагонов боковым вагоноопрокидывателем в основном такой же, как и роторным. По массе, габаритам и установленной мощности электродвигателей приводов роторные вагоноопрокидыватели имеют преимущества по сравнению с боковыми, поэтому последние в настоящее время не выпускаются.

Технические характеристики вагоноопрокидывателей приведены в табл. 1.4. Производительность вагоноопрокидывателей зависит от многих факторов: грузоподъемности выгружаемых полувагонов, фракционного состава топлива, его влажности, смерзаемости. Вагоноопрокидыватель рассчитан на 30 опрокидываний в час, но практически в условиях работы на ТЭС их количество в 2—3 раза меньше.

При эксплуатации вагоноопрокидывателей должны соблюдаться требования МПС о сохранности железнодорожных полувагонов. Необходимо следить за исправностью амортизаторов, обеспечивающих правильную боковую и вертикальную привалку вагона при его опрокидывании.

Таблица 1.4. Технические характеристики вагоноопрокидывателей

| Характеристика | Тип вагоноопрокидыватели | ||

| трехопорныи роторный | четырехопорныи роторный | боковой | |

| Производительность (техническая) при вагонах, вагон/ч: | |||

| 60 т | |||

| 93 т | |||

| 125 т | - | _ | |

| Угол поворота, град | 170-175 | ||

| Установленная мощность двигателей, кВт | |||

| Габаритные размеры (длина, ширина, высота), м | 17x8,7x8 | 23,2 х 9,4 х8,4 | 25,7 х 10,4 х 12,5 |

| Масса, т | 129,6 | 220 | 350,5 |

Для дробления крупных кусков угля на решетках бункеров вагоноопрокидывателей применяются одно барабанные дробильно-фрезерные машины (рис. 1.11). В разгрузочных устройствах с трех- и четырехопорными роторными вагоноопрокидывателями применяются соответственно две и три дробильно-фрезерные машины, передвигающиеся по рельсам, уложенным перпендикулярно продольной оси вагоноопрокидывателя. ДФМ дробит уголь на решетке в период от начала поворота порожнего полувагона в исходное положение до установки в ротор следующего груженого полувагона (время рабочего цикла - до 4 мин).

Рис. 1.11. Дробильно-фрезерная машина:

а - обший вид; б- вид в плане; 1- дробильно-фрезерный барабан; 2 — отвал; 3 — редуктор; 4 - рама; 5 - Электродвигатель дробильного барабана; 6 — привод механизма передвижения; 7 - рельсовый путь; 8 - решетка приемного бункера

Размораживающие устройства

По способу подвода теплоты к полувагонам размораживающие устройства подразделяются на конвективные, комбинированные (радиационно-конвективные) и радиационные. Конвективное размораживающее устройства (рис. 1.12) состоит из машинного отделения, в котором размещены паровые калориферы, вентиляторы, приборы управления и автоматики, и из нескольких крытых секций, вмещающих ставки из 8, 16 или 20 полувагонов. Горячий воздух нагнетается вентиляторами в бетонные короба, расположенные в разморажиавющем устройстве по обе стороны железнодорожного пути, и через вмонтированные в них патрубки подается под днища полувагонов. Из тепляка охлажденный воздух по рециркуляциоинному коробу поступает на всас вентиляторов. На каждую секцию устанавливают один вентилятор.

При разогреве топлива не должна превышаться температура, допустимая конструкций полувагона. Так, элементы тормозной системы не должны нагреваться до температуры более 55 °С, а буксовый узел на роликовых подшипниках - до 80 °С.

И конвективных размораживающих устройствах максимальная плотни, и, теплового потока у стенок полувагонов, которая может быть Достигнута при допустимой температуре и приемлемой скорости обтекании, не превышает 600-800 Вт/м2. Поэтому время разогрева вагонов в ИИ довольно велико - 2-3 ч при температуре наружного воздуха -15 °С.

В комбинированных размораживающих устройствах (рис. 1.13) по стенкам, на потолке и внизу между рельсами размещаются обогреваемые

паром трубчатые излучатели. Они представляют собой сварную конструкцию из двух коллекторов и соединяющих их радиационных труб. Сзади

излучателям со стороны потолка и стен крепятся отражательные алюминиевые листы. Калориферы не предусмотрены. На кровле разморажиющего устройства установлены вентиляторы. Они забирают воздух из верхней части размораживающего устройства и подают его в проходящие

вдоль стен короба, откуда через сопла горячий воздух направляется на днище и стенки полувагона. У каждой секции размораживающего устройства делаются самостоятельный подвод пара к излучающим панелям и самостоятельная система циркуляции воздуха. Длительность разогрева вагонов со смерзшимся углем в радиационно-конвективных размораживающих устройствах в 2-2,5 раза меньше, чем в размораживающих устройствах конвективного типа.

Рис. 1.13. Комбинированное размораживающее устройство:

1 - здание размораживающего устройства; 2 - трубчатые излучатели; 3 - сопла; 4 – металлический экран; 5 - вентилятор

В зависимости от климатических условий размораживающие устройства выполняются тупиковыми или проходными.

На ряде электростанций сооружены конвективные размораживающие устройства, в которых в качестве теплоносителя используются продукты сгорания жидкого или газообразного топлива, сжигаемого в отработавших летный моторесурс реактивных авиационных двигателях. Эти размораживающие устройства представляют собой полуоткрытые сооружения, располагаемые непосредственно на путях надвига полувагонов на вагоноопрокидыватель таким образом, чтобы расстояние между торцом размораживающего устройства и зданием вагоноопрокидывателя не превышало 6 м. Вместимость таких размораживающих устройств составляет четыре — шесть четырехосных полувагонов. Среднее время размораживания слоя топлива толщиной 3—5 мм по периметру поперечного сечения кузова полувагона равно 20-30 мин. Капитальные затраты на сооружение размораживающих устройств с реактивными двигателями незначительны, пусковые операции- просты, что обеспечивает быстрое включение размораживающего устройства в работу.

На некоторых зарубежных ТЭС топливо в полувагонах с металлическими стенками размораживают в радиационных размораживающих устройствах с газовыми и электрическими излучателями. В газовых, излучателях сжигается газ в пористой керамической пластине, нагревая поверхность ее, обращенную к полувагону, до 700-800 °С. Электрические излучатели выполняют в виде спиралей или ламп инфракрасного излучения. Плотность теплового потока в таких радиационных размораживающих устройствах на порядок больше, чем в конвективных, и время разогрева вагонов не превышает 15—20 мин.

Расчет размораживающего устройства. Требуемая вместимость размораживающего устройства и время разогрева полувагонов зависят от расхода топлива на электростанции, характеристик угля, климатических условий района и ряда других факторов.

Количество устанавливаемых в размораживающем устройстве полувагонов (вместимость) определяется по формуле

где В — часовой расход топлива электростанцией, т/ч; τр — время разогрева одной ставки полувагонов, ч; τм — время маневровых работ (на установку и вывод из размораживающего устройства одной ставки полувагонов), ч; к - коэффициент неравномерности подачи железнодорожных полувагонов на ТЭС; q— усредненная грузоподъемность полувагона, т. Для двухпутного комбинированного размораживающего уcтройства может быть принято τр = 1,5 ч и τм = 0,5 ч.

При разогреве топлива в размораживающих устройствах его температура непрерывно изменяется и теплообмен происходит при нестационарном режиме. Процесс распространения теплоты в слое влажного топлива сопровождается не только молекулярным, но и молярным переносом теплоты, что сильно усложняет математическое описание процесса теплообмена.

Во ВТИ была разработана приближенная методика теплового расчета размораживающего устройства с эмпирическими соотношениями, полученными на основании экспериментальных данных.

В размораживающем устройстве теплота Qст расходуется на нагрев стенки полувагона, Q1 — на нагрев и размораживание слоя топлива толщиной l0, Q2 — на нагрев более удаленных слоев с условной толщиной lx, на границе которой изменение температуры топлива к моменту окончания разогрева не превосходит ОД °С (рис. 1.14) .

|

Расход теплоты, Вт/м2, на нагрев стенки полувагона

Рис. 1.14. Распределение температуры в стенке вагона и слое размораживаемого топлива

Рис. 1.14. Распределение температуры в стенке вагона и слое размораживаемого топлива

где сст - удельная теплоемкость материала стенки, кДж/(кг•°С); рс — плотность, материала стенки, кг/м3; δС - толщина стенки, м; t’с и tс’’ - температура стенки на наружной и внутренней сторонах, °С; Т0 — начальная температура стенки и топлива, °С; пс — коэффициент, учитывающий кривизну температурной кривой в стенке полувагона. В частности при прямолинейном распределении температуры пс = 1.

Для металлической стенки t’с и tс’’и второй член в квадратных скобках равен нулю. При нагреве и размораживании слоя топлива толщиной δС на нагрев топлива от температуры t0 до 0 °С расходуется теплота Qн, на таяние льда — Qл, на разогрев влажного топлива от 0 °С до температуры tс’’ - Qл:

где рн - насыпная плотность топлива, г/м; ссмер - удельная теплоемкость топлива при температуре ниже 0 0С: I

Wр и Wр - рабочая и безопасная влажность топлива, %; ссух, св, сп — удельная теплоемкость соответственно сухого топлива, воды и льда, кДж/(кг•°С); сраз — удельная теплоемкость топлива при температуре выше 0°С, кДж/(кг•°С); nг — коэффициент, учитывающий кривизну температурной кривой в слое топлива толщиной δС.

Расход теплоты на разогрев более удаленных слоев с условной толщиой δ0.

где nсмер - коэффициент, учитывающий кривизну температурной кривой в слое смерзшегося топлива толщиной δх. В табл. 1.5 приведены необходимые для расчета величины, найденные при оптимальной интенсивности теплового потока.

Таблица 1.5. Величины, определенные при оптимальной интенсивности теплового потока

| Величина | Материал стенки | |

| Дерево | Сталь | |

| Толщина стенки, | ||

| Теплопроводность, | Вт/ (м • К) | |

| 0,20 | ||

| Коэффициент, учитывающий кривизну температурной кривой: | ||

| пс | 1,20 | - |

| пт | 1,20 | 1,25 |

| псмер | 1,15 | 1,20 |

| Отношение среднего теплового потока к начальному | 0,60 | 0,65 |

| Отношение толщины разогретого слоя к размороженному 1х/1о | 3,0 | 2,85 |

| Температура на внутренней стороне стенки, 0С | t’’с= t’с-50 | t’’с= t’с |

Длительность разогрева смерзшегося топлива в вагонах со стальными стенками в несколько раз меньше, чем в вагонах с деревянными стенками.

Бункера топливоподачи

Бункера — это емкости для кратковременного хранения топлива, сглаживающие неравномерность его поступления и расходования. По производственному назначению бункера подразделяются на следующие типы: приемные бункера разгрузочных устройств и склада, бункера котельной. Запас топлива в бункерах котельной позволяет периодически останавливать механизмы топливоподачи для ревизии, очистки и ремонта. Различают геометрический и полезный объемы бункера. Последний зависит не только от его геометрической формы и размеров, но также от значения угла естественного откоса топлива, образующегося при загрузке топлива в бункер.

Полезная вместимость приемных бункеров под вагоноопрокидывателем принимается не менее вместимости 1,5—2 полувагонов; при доставке топлива в саморазгружающихся полувагонах - не менее общей максимальной вместимости всех вагонов, одновременно разгружаемых н бункером. Полезная вместимость бункеров сырого угля котельной принимается из расчета не менее 8-часового запаса для АШ и каменных угле (по АШ), 5-часового запаса для бурых углей и сланцев, 3-часового запас для торфа.

На отечественных электростанциях бункера чаще всего выполняются виде прямоугольной призмы в верхней части (собственно бункер) и усеченной пирамиды в нижней (воронка) с симметричным расположением выходного отверстия. Обычно выходные отверстия бункеров квадратны или прямоугольные. Под выходными отверстиями ставят затворы, которые в большинстве случаев служат для отключения бункеров во врем ремонта и чистки находящихся под ними механизмов.

Прямоугольная форма бункеров сырого угля котельной позволяет полнее использовать пространство бункерно-деаэраторйой этажерки. За рубежом широко применяются бункера цилиндрической формы, достоинство которых состоит в том, что их стенки работают только на растяжение, в то время как у бункеров прямоугольного сечения стенки работают как на растяжение, так и на изгиб.

Бункера выполняют металлическими или железобетонными. Основное требование к конструкции бункеров состоит в том, чтобы обеспечивалась беспрепятственная подача (истечение) из бункера топлива с любыми физическими свойствами, потому что, например, даже кратко временное прекращение выдачи топлива нарушает работу мельницы

Для углей I группы по сыпучести, не подвергшихся слеживанию, характерна так называемая гидравлическая форма истечения из бункера при которой одновременно движется весь объем топлива без образовали застойных зон и воронок. Топливо остальных групп, особенно влажно и плохосыпучее, налипает на стенки бункеров и может зависать. Зависание топлива начинается с углов бункера, где уголь слеживается и практически не используется, поэтому внутренние грани углов бункеров закругляются или перекрываются плоскостью. Склонностью к зависанию в бункерах обладают практически угли всех марок, но особенно угли III и IV групп по сыпучести.

При истечении сыпучих топлив над входным отверстием бункер постоянно образуются динамические своды. При свободном истечении они непрерывно разрушаются давлением вышележащих слоев. При уменьшении размеров выходного отверстия устойчивость сводов увеличивается, и при некоторой высоте образуется устойчивый свод и истечение топлива из бункера прекращается.

При выдаче топлива из заполненного бункера в нем движется только слой, расположенный над входным отверстием, — кратерная форма истечения (рис. 1.15). По мере освобождения бункера в образовавшуюся над выпускным отверстием воронку ссыпается топливо из соседних неподвижных слоев. В завершающей фазе топливо сползает по наклонным стенкам нижней части к выходному отверстию.

Рассмотренный характер движения наблюдается у влажных и сухих топлив практически независимо от их гранулометрического состава. Если на первой стадии угол наклона стенок и состояние их поверхности 116 могут оказывать значительного влияния на движение топлива, то в последней фазе эти факторы приобретают решающее значение.

Рис. 1.15. Кратерная форма истечения угля из бункера

Рис. 1.16. Схема пневмообрушения топлива в бункере: 1 – подвод сжатого воздуха; 2 - ресивер; 3 - сопла; 4 - запорная арматура

Угол наклона стенок приемных бункеров разгрузочных устройств с вагоноопрокидывателями и пересыпных бункеров принимается для антрацитов, каменных углей и сланцев не менее 55°, для торфа и бурых углей 60°, для высоковлажных углей — не менее 70°. Стенки бункеров разгрузочных устройств и склада топлива должны выполняться с обогревом. Угол наклона стенок бункеров сырого угля котельной и размеры их выходных отверстий принимаются: 60° и не менее 1,1 м во всех направлениях — для углей с нормальными сыпучими свойствами (угол естественного откоса не более 60°); 65° и не менее 1,6 м во всех направлениях — для углей с ухудшенными сыпучими свойствами (угол естественного откоса больше 60°); 70° и не менее 1,8 м во всех направлениях — для шлама, промежуточного продукта и других углей, имеющих угол естественного откоса более 70°.

Бункера сырого угля и торфа котельной снабжаются пневмообрушителями. В качестве таких устройств чаще всего применяется "стреляющее" сопло, разрыхляющее зависшее топливо кратковременно подаваемой под давлением 0,5-0,8 МПа струей сжатого воздуха. При этом возникает ударный эффект и уголь осыпается. Кратковременность подачи воздуха обусловлена тем, что эффект обрушения проявляется только в первый момент, пока не произошло резкого падения давления воздуха. Поэтому важно выбрать соответствующую запорную арматуру, обеспечивающую подачу воздуха в пределах 1—2 с.

Сопла устанавливаются в углах бункеров в несколько ярусов с расстоянием между ними по высоте 1,5—2 м (рис. 1.16) и располагаются под углом 20° к стенке бункера. Обрушение проводят, начиная с нижнего яруса, с промежутками времени, требуемыми для восстановления давления сжатого воздуха в коллекторе.

Менее распространен способ обрушения с помощью надувных резиновых подушек, устанавливаемых в местах наиболее вероятного образования сводов и зависания угля. Недостаток этого способа состоит в локальности воздействия и уязвимости системы - выход из строя даже одной подушки приводит в неработоспособное состояние всю систему обрушения топлива для данного бункера.

Определенный эффект может дать установка вибраторов, но для этого следует их устанавливать или на "ложной стенке", в качестве которой используется свободно подвешенный в бункере стальной лист, или на подбункере, прикрепленном к бункеру на пружинных подвесках. Зона воздействия вибраторов на топливо в бункере невелика, и к тому же вибрация может привести к дополнительному уплотнению угля при сводообразовании и отрицательно сказывается на прочности строительных конструкций бункера.

Существуют также механические способы обрушения с помощью вращающихся цепей или штанг, грузов на тросе, барабанов с винтовыми лопастями и пр. Общий их недостаток - наличие движущихся элементов, возможность поломок и попадания в результате этого металла в систему пылеприготовления.

Топливо в бункерах сырого угля и сланца должно периодически, через каждые 7—10 сут, срабатываться до минимально допустимого уровня. Во время эксплуатации бункеров их емкость используется обычно не полностью и примерно половина топлива в бункере, прежде всего по его периметру, находится без движения. Периодическое срабатывание топлива в бункерах предотвращает его слеживание, создает условия для более эффективной работы "стреляющих" сопл.

Топливные склады

Топливные склады выполняются открытыми. Закрытые склады допускаются для электростанций, расположенных в больших городах в условиях стесненной территории, а также (при специальном обосновании) в отдаленных северных районах. Склад, организуемый для планового и долговременного хранения топлива в целях обеспечения электростанции топливом при длительных задержках в его доставке, называется резервным складом или резервной частью склада. Склад, организуемый для систематического выравнивания расхождения в количестве прибывающего на электростанцию топлива и подаваемого в данный момент в бункера котельной, называется расходным.

Резервные и расходные склады угля располагаются на территории электростанции поблизости от главного корпуса и могут совмещаться на одной площадке. В этом случае из-за нечеткой границы между ними значительная часть резервного склада переходит в разряд расходного. На таких совмещенных складах хранить топливо необходимо в соответствии с нормами, установленными для резервных складов.

Вместимость складов угля и сланцев принимается, как правило, равной 30-суточному расходу топлива. Для электростанций, удаленных от угольных разрезов или шахт на расстояние 41-100 км, она может приниматься равной 15-суточному расходу, а на расстояние до 40 км — 7 - суточному расходу. Если электростанция проектируется с учетом расширения^ то должна предусматриваться и возможность расширения склада.""

Рис. 1.17. Кран-перегружатель:

1 - мост; 2 - нога; 3 - консольные выступы; 4 - тележка с грейфером; 5-ездовые рамы

Резервные склады торфа размещаются вне территории электростанции.

Склад торфа может быть удален от территории электростанции на расстояние до 5 км. Резервный запас торфа предусматривается на 15-суточный расход. Хранить торф на резервном складе более 2 лет не рекомендуется. Расходный склад торфа располагают в непосредственной близости от топливоподачи, и вместимость его в соответствии с противопожарными нормами не должна превышать 5 тыс. т, а на пристанционном резервном складе 60 тыс. т.

Компоновка топливных складов определяется системой их механизации, выбираемой в каждом конкретном случае на основании технико-экономического обоснования с учетом климатических условий района размещения электростанций, часового расхода и качества топлива.

На угольных складах проектируемых электростанций должны применяться механизмы непрерывного действия (роторные погрузчики, штабелеукладчики) на гусеничном или рельсовом ходу с максимальной автоматизацией их работы, мощные бульдозеры в комплексе со штабелеукладчиками или конвейерами необходимой длины. Машины непрерывного действия не резервируются. Другие складские механизмы, кроме бульдозеров, резервируются одним механизмом.

До 70-х годов склады топлива в основном оснащались оборудованием цикличного действия. Широко применялись мостовые грейферные краны-перегружатели. Склад с мостовым перегружателем представляет собой площадку прямоугольной формы, расположенную между двумя подкрановыми путями крана-перегружателя, в пределах которой закладывается на хранение основная масса топлива.

Кран-перегружатель (рис. 1.17) состоит из моста, установленного на двух опорах (одна жесткая, другая гибкая либо обе жесткие). Консоли моста позволяют крану подавать уголь на склад и выдавать его со склада. Краны-перегружатели имеют пролет 60 или 76,2 м. Первые из них имеют ковш вместимостью 7,5 м и производительность до 400 т/ч, а вторые — 12 м3 и до 700 т/ч. Выход грейфера в наружные от опор стороны может быть следующим:

Пролет крана L, м .. 76,2; 60

Выход a,"м………….. 5,2; 11,1; 17,0; 22,9; 28,0; 5,2; 17,0

Выход b, м………….. 17,0; 17,0; 17,0; 17,0; 22,9; 17,0; 17,0

На ряде электростанций установлены краны, у которых мост и опоры выполняются не из ферм, а из труб, что существенно уменьшает парусность конструкции. Масса кранов-перегружателей составляет 800—1000 т.

Для тяжелой конструкции крана-перегружателя необходимо сооружать железобетонные фундаменты под его подкрановые пути, что связано с большим объемом строительных работ и удорожает склад. Один из недостатков кранов-перегружателей состоит в том, что существуют ограничения, связанные с климатическими условиями их эксплуатации. Так, при скорости ветра более 15 м/с запрещается передвижение крана; его металлоконструкции не рассчитаны на работу при температурах ниже-40°С.

Широкое распространение на действующих электростанциях получили склады, обслуживаемые бульдозерами. К наиболее существенным недостаткам, связанным с обслуживанием складов бульдозерно-скреперным парком, относятся значительная численность обслуживающего персонала и тяжелые условия работы бульдозеристов.

В последнее время на крупных электростанциях (Экибастузские, Березовская ГРЭС-1) устанавливаются роторные погрузочные машины-штабелеры (РПМ), у которых функции штабелеукладчика и роторной погрузочной машины совмещены. РПМ – машина непрерывного действия, имеющая производительность 1500-2000 т/ч и предназначенная для механизации работ по складированию угля в штабель, забору его из штабеля и перемещению в пределах кольцевого склада ГРЭС. РПМ может формировать угольный склад вместимостью до 500 тыс. т без участия бульдозеров.

По склонности к окислению угли разделяются на четыре группы. Характеристики групп и предельные сроки хранения некоторых каменных углей приведены в табл. 1.6. Предельный срок хранения бурых углей составляет 0,4-0,5 года.

Складирование и хранение топлива должны отвечать определенным требованиям, так как от их правильности зависят потери топлива, которые не должны превышать установленных норм (табл. 1.7). Химические потери топлива при хранении не нормируются.

По условиям закладки на хранение угли и сланцы разделяют на две категории: А и Б. К категории А относят топливо, не требующее послойного уплотнения при закладке штабеля (антрациты, полуантрациты всех сортов и каменные угли I и II групп). Категория Б включает топливо, которое необходимо тщательно послойно уплотнять при закладке штабеля (каменные и бурые угли III и IV групп и горючие сланцы). Смеси углей разных категорий относят к категории Б.

Поступающее на склад топливо необходимо укладывать в штабель

возможно быстрее, не допуская его саморазогревания в бесформенных

кучах. Перед укладкой штабеля площадку под него очищают от остатков старого топлива и мусора, планируют и укатывают. На подготовленном основании создают уплотненную "подушку" из свежего угля

толщиной до 0,5 м.

Укладку штабеля начинают с участка, наиболее удаленного от места подачи топлива на склад. Для уменьшения сегрегации и потерь от развеивания не разрешается сбрасывать топливо при закладке штабеля с высоты более 2 м от поверхности. Штабель наращивается слоями. Для углей I и II групп толщина слоя принимается равной 2 м и каждый слой планируется, III группы — 1,5 м и IV группы — 0,5—1,0 м. Каждый слой двух последних групп топлив укатывается. В два верхних слоя штабелей закладывают наиболее мелкое топливо и уплотняют через каждые 0,5 м Сверху штабель делают слегка выпуклым для стока дождевой воды Штабель следует формировать по возможности компактным с наименьшим отношением поверхности к объему. Габариты штабелей не ограничиваются и определяются количеством складируемого топлива и возможностями используемых складских механизмов. Операция выполнения откосов штабеля ответственна и трудоемка. Возможно использование двух способов. При одном из них откосы создаются сначала пологими с такими уклонами, при которых по откосам мог бы безопасно передвигаться бульдозер. Это позволяет одновременно вести планировку и уплотнение, как горизонтальных поверхностей штабеля, так и его откосов. Затем откосы наращиваются, начиная с основания штабеля, пока не станут крутыми. Работа бульдозеров и скреперов разрешается на уклонах штабеля, не превышающих при подъеме 22—25°, а при спуске 35°. Поперечный уклон не должен превышать 20°.

Таблица 1.6. Группы углей по склонности к окислению и предельные сроки храпения каменных углей

| № группы | Характеристика группы | Бассейн или месторождение | Марка, класс | Срок хранения угля, лет, при вместимости штабеля | |

| менее более 100 тыс.т 100 тыс. т | |||||

| Наиболее устойчивые к окислению, не самовозгорающиеся при хранении | Донецкий Печорский Черемховское | ТР ЖР, ЖШ, ЖСШ, КР ДР, ДСШ, ДМСШ | |||

| II | Устойчивые к окислению и самовозгорающиеся в редких случаях | Донецкий Кузнецкий Экибастузский Карагандинский | ГМ ТР, ТСШ, ТМСШ, ОСР, ССР, ССМ ССР КР, КГР, КМСШ, КСМ, ЖР, КЖР, ОСР | 1,5 1,5 1,5 1,5 | |

| III | Средней устойчивости к окислению и | Донецкий Кузнецкий | ДМ, ГР, ГШ,ГСШ, КР, ОСР ДМ, ГМ, КР, КЖР ЖР, ,ЖР, | 1,0 1,0 | |

| самовозгоранию | Кизелов-ский | КР ГР, ГСШ, ГМСШ, ЖР | 1,0 | ||

| IV | Неустойчивые с повышенной активностью к окислению и самовозгоранию | Кузнецкий Печорский Донецкий | Г, ГР, ГШ, ГСШ, ГМСШ ДР, ДМСШ ДР, ДСШ, ДМСШ | 0,7 0,7 0,5 | |

Таблица 1.7. Нормы естественной убыли угля и сланцев на электростанциях, % массы нетто

| Вид топлива | Сорт топлива | При разгрузке | При операциях на складе | При хранении в течение года (унос из штабеля) |

| Каменный уголь, антрацит | Рядовой и смесь ря- дового с отсевом (мелкий) | 0,075 | 0,15 | 0,17 |

| Отсев (мелкий) Промежуточный продукт и шлам | 0,075 | 0,20 | 0,25 | |

| 0,25 | 0,20 | 0,40 | ||

| Бурый уголь и сланцы | Рядовой и отсев (мелкий) | 0,12 | 0,20 | 0,35 |

При втором способе крутые откосы создаются сразу же, начиная с первых закладываемых слоев топлива. Крутые откосы уплотняют катками, проходя по одному и тому же месту не менее 4 раз. При этом используются два спаренных бульдозера, один из них неподвижен, и на нем крепится направляющий блок, а второй служит в качестве тягового механизма.

За состоянием складов топлива организуются регулярные наблюдения. Склады, где хранятся угли IV группы, должны осматриваться 3 раза в неделю, III группы — 1 раз в неделю, I и II групп — не реже 2 раз в месяц. В период сильных ветров, дождей и при обнаружении очагов самовозгорания топлива на отдельных участках штабеля все склады следует осматривать ежедневно. Внешними признаками самонагревания угля служат влажные пятна на поверхности штабеля, появляющиеся за ночь и исчезающие на солнце, быстрое образование сухих пятен после дождя, проталины в снежном покрове и окрашивание снега, дым над штабелем и запах продуктов окисления топлива.

При появлении признаков самонагревания топлива следует дополнительно уплотнить поверхность штабеля на участке, превышающем в 2—3 раза размеры очага. Если после этого выделение продуктов разложения топлива в виде пара, газа и дыма будет продолжаться, то уголь из очага самовозгорания должен быть выбран и затушен на отдельной площадке, склада распыленной водой и вместе со свежим топливом подан в котельное отделение.

Расходование топлива со склада должно проводиться в соответствии с обоснованным графиком его обновления.

|

Просмотров 8188 |

|

|