Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

|

|

И АВТОМАТИЗАЦИЯ ТОПЛИВОПОДАЧИ

Ленточные конвейеры

В системе топливоподачи ТЭС ленточные конвейеры получили наибольшее распространение. По сравнению с другими типами конвейеров (пластинчатыми, скребковыми, ковшовыми, винтовыми) для них характерны следующие основные достоинства: небольшая масса, значительная единичная длина (до нескольких сотен метров), весьма высокая скорость перемещения топлива, обеспечивающая большую производительность, сравнительно небольшие затраты мощности, эксплуатационная надежность, простота обслуживания и ремонта, возможность автоматизации.

Основные элементы ленточного конвейера (рис. 2.1): опорная металлоконструкция (рама конвейера); гибкая бесконечная лента, служащая одновременно тяговым и грузонесущим органом; приводной барабан с электроприводом; роликоопоры, поддерживающие ленту по длине конвейера; натяжное устройство для ленты.

Топливо поступает на верхнюю (рабочую) ветвь ленты через загрузочное устройство, а разгружается с конвейера специальными разгрузочными устройствами или через приводной барабан конвейера. Кроме того, в состав конвейера входят амортизирующие, центрирующие и переходные роликоопоры, устройства для очистки ленты, тормозные устройства, приборы для контроля и автоматизации и пр.

Ленточные конвейеры выполняют горизонтальными, наклонными или состоящими из горизонтальных и наклонных участков. Угол наклона конвейеров принимается не более 18° для всех видов топлива. В местах нагрузки крупнокускового топлива угол наклона конвейеров принимается 12° (допускается 15°).

В трактах топливоподачи ТЭС используются конвейеры с желобчатым поперечным профилем рабочей ветви ленты (рис. 2.1). Для этого применяются желобчатые трехроликовые опоры с углом наклона боковых роликов 30° и более. Для поддержания холостой ветви ленты применяют горизонтальные однороликовые или двухроликовые опоры с углом наклона роликов 10°.

/ конвейерная лента; 2 - приводной барабан; 3 — электродвигатель; 4 - редуктор; 5 - верхние роликоопоры; 6 - нижняя роликоопора; 7 - натяжной барабан 8 - опорная металлоконструкция; 9 - пересыпной короб; 10 - разгрузочная (уголовная) воронка; 11 - скребок; 12 - отклоняющий барабан; 13 - скребок; / / натяжное устройство; 15 - приемный лоток

Питатели

Топливо из бункеров подается на ленточные конвейеры питателями. Наиболее часто применяются ленточные, качающиеся, лопастные и реже пластинчатые питатели. Выбор типа питателя определяется его производительностью, характеристиками топлива, а также компоновочными условиями.

Конструкция ленточных питателей такая же, как у ленточных конвейеров, только лента питателя обычно плоская. Рабочая ветвь ленты поддерживается роликами, установленными с шагом 250—500 мм. Холостая ветвь ленты у длинных питателей поддерживается роликами, а у коротких провисает свободно между барабанами. На рабочей ветви ленты питателя устанавливаются неподвижные борта. Расстояние между бортами принимается 0,8-0,85, а высота бортов — 0,25-0,5 ширины ленты питателя.

Для ленточных питателей применяют ленту шириной 1400—1600 мм, а! в местах загрузки питателей устанавливают под лентой металлический лист или барабаны диаметром 400—500 мм, снабженные усиленными подшипниками по сравнению с подшипниками для обычных роликовых опор. Скорость ленточных питателей принимается в пределах 0,05— 0,45 м/с. Производительность питателя регулируется очень часто изменением толщины слоя топлива на ленте шибером, монтируемым в месте поступления топлива на ленту, или изменением скорости движения ленты при установке много скоростного электродвигателя. Производительность ленточных питателей (), т/ч, рассчитывается по формуле

(2.1)

(2.1)

где b— расстояние между бортами, м; — высота бортов, м; рн - насыпная плотность топлива, т/м3; m - коэффициент использования объема желоба, принимаемый 0,75 0,7; V - скорость ленты, м/с.

Ленточные питатели просты по конструкции и в обслуживании, однако требуют постоянного наблюдения, периодической регулировки винтовыми натяжными устройствами натяжения ленты.

В разгрузочных устройствах со щелевыми бункерами применяются самоходные лопастные питатели (рис. 2.2). Под выпускной щелью такого бункера устанавливается стол, и лопастной питатель разгружает топливо по всей длине бункера, передвигаясь вдоль него. Рабочий орган лопастного питателя представляет собой вращающееся на вертикальном валу горизонтальное лопастное колесо, которое сбрасывает топливо со стола бункера на конвейер. Лопастное колесо с приводом смонтировано на тележке, двигающейся по рельсам. Тележка передвигается одновременно с вращением лопастного колеса. Изменение направления движения тележки достигается за счет изменения направления вращения ротора электродвигателя механизма перемещения при помощи концевых выключателей.

2. Самоходный лопастной питатель:

а - расчетная схема производительности лопастного питателя; б - схема установки лопастного питателя; 1 - разгрузочный стол; 2 - лопастное колесо; 3 - затопка; 4 - бункер; 5 - троллеи; 6 - лопастной питатель; 7- ленточный конвейер

Производительность, т/ч, лопастного питателя определяется по формуле

(2.2)

(2.2)

|де F — площадь живого сечения топлива, захватываемого лопастью, м2;  - насыпная плотность топлива, т/м3; r0 - расстояние центра тяжести площади живого сечения топлива, захватываемого лопастью, от оси вращения лопастного колеса, м; п - частота вращения лопастного колеса, об/мин; V п — скорость поступательного движения питателя, м/с.

- насыпная плотность топлива, т/м3; r0 - расстояние центра тяжести площади живого сечения топлива, захватываемого лопастью, от оси вращения лопастного колеса, м; п - частота вращения лопастного колеса, об/мин; V п — скорость поступательного движения питателя, м/с.

Знак плюс берется, когда направление хода тележки питателя совпадает с направлением окружной скорости лопастного колеса, а знак минус - при несовпадении этих направлений.

Рис. 2.3. Схема пластинчатого питателя:

/ - тяговые цепи; 2 - натяжное винтовое устройство; 3 - настил; 4 - заслонка; 5 - приводные звездочки; 6 - редукторный привод; 7 - направляющие для цепей

|

Рис. 2.4. Схема качающегося питателя:

1 - лоток; 2 - шатунно-кривошипный механизм; 3 - приемная воронка; . 4 - заслонка; 5 - загрузочный рукав

Для выдачи топлива из бункера на кранах-перегружателях, которыми оборудованы склады топлива, применяются, как правило, пластинчатые! питатели. Питатель состоит из рамы верхних и нижних опорных роликов, рабочего полотна, ведущего вала со звездочкой, натяжного устройства, электродвигателя и редуктора (рис. 2.3). Рабочее полотно выполнено из отдельных пластин-звеньев, отлитых из износостойкой стали. Для регулирования производительности питателей их приводы укомплектованы четырехскоростными электродвигателями. ч

Пластинчатые питатели имеют большую металлоемкость, значитель-1 ный износ ходовой части, повышенный расход электроэнергии. При! защемлении между пластинами прочных кусков, например колчедана,! возможна поломка пластин. Пластинчатые питатели используются для! перегрузки топлива с очень крупными кусками.

Под приемными бункерами выдачи топлива со склада устанавливаются! качающиеся питатели. Они представляют собой горизонтальный или наклонный (с наклоном вниз) лоток, опирающийся на опоры и совершающий возвратно-поступательное движение (рис. 2.4). При прямом ходе лотка лежащий на нем слой топлива увлекается в сторону движения трением. При этом из бункера на лоток в образовавшееся под отверстием» свободное пространство поступает некоторое количество топлива, заполняя его. При обратном ходе топливо частично ссыпается через переднюю» кромку лотка в разгрузочный рукав. Производительность качающихся питателей регулируется перестановкой задвижки и изменением хода лотка.

На зарубежных ТЭС под бункерами угля на тракте топливоподачи 1 нашли широкое распространение вибрационные питатели.

Дробилки и грохоты

Топливо на электростанции дробится в одну стадию, если размер куска не превышает 25—30 мм, и в две стадии, если куски крупные (первая ступень грубого, а вторая тонкого дробления). Дробилки грубого дробления устанавливают в начале тракта топливоподачи в приемно-разгрузочном устройстве, а дробилки тонкого дробления - перед подачей топлива в главный корпус электростанции.

Для грубого дробления топлива используют дробильно-фрезерные машины, дискозубчатые и валковые зубчатые дробилки, а для тонкого дробления — молотковые. Важнейшие показатели работы дробилок — кратность дробления, т.е. отношение размеров кусков топлива на входе в дробилку и выходе из нее, а также удельный расход электроэнергии I на дробление.

Рис. 2.5. Способы измельчения топлива:

а - г - удар; д - истирание; е - раздавливание; ж — раскалывание

В дробилках топливо измельчается ударом, истиранием, раздавливанием, раскалыванием (рис. 2.5). В конкретной конструкции дробилки обычно преобладает один из этих способов, а остальные могут присутствовать в том или ином сочетании с ним. Например, в молотковых дробилках основной способ измельчения — удар (по схемам б, в, г), а вспомогательный — истирание.

В корпусе дискозубчатой дробилки (рис. 2.6) вращаются навстречу друг другу два горизонтальных ротора, представляющих собой валы с насаженными на них и жестко закрепленными дисками с зубьями — Рабочими элементами дробилки. Поступающие в дробилку куски топлива захватываются зубьями, раскалываются и разламываются ими и измельченные выбрасываются в разгрузочную воронку. Каждый ротор дискозубчатой дробилки снабжен собственным клиноременным приводом от отдельного электродвигателя. Ступица приводного шкива соединена с заклиненной на валу втулкой через предохранительный штифт. При нагрузках выше предельной штифт срезается, а электродвигатели отключаются. Частота вращения ведущего ротора на 15% больше частоты вращения ведомого. Это улучшает захват и дробление кусков топлива. Технические характеристики дискозубчатых дробилок приведены в табл. 2.1.

Дискозубчатым дробилкам присущ ряд недостатков: при попадании больших кусков топлива, породы и особенно металла зубья нередко ломаются; дробилки пропускают много крупных кусков, не разламывая их; влажное и многозольное топливо усиленно замазывают дробилки. Удельный расход электроэнергии на дробление топлива в дискозубчатых дробилках составляет 0,1 кВт • ч/т.

Таблица 2.1. Технические характеристики дискозубчатых дробилок

| Показатель | Тип дробилки | |

| ДДЗ = 1250x1000 | ДДЗ = 1250X1800 | |

| Производительность, т/ч | ||

| Диаметр ротора (по выступам зубьев), мм | ||

| Длина ротора (рабочая), мм | ||

| Частота вращения ротора, об/мин: | ||

| ведущего | ||

| ведомого | ||

| Наибольший размер загружаемых кусков, мм | ||

| Размер продукта дробления, мм | До 250 | До 250 |

|

Рис. 2.(). Дискозубчатая дробилка:

1 - ротор; 2 корпус; $ электродвигатель; 4 механическое реле оборотов

Валковые зубчатые дробилки (рис. 2.7) выполняются с двумя горизонтальными параллельно расположенными и вращающимися навстречу друг другу цилиндрическими валками с зубьями на их рабочей поверхности. Подшипники вала одного из валков могут смещаться в горизонтальном направлении по специальным салазкам с мощными пружинными амортизаторами. Топливо в дробилку поступает сверху непосредственно на вращающиеся валки, силой трения затягивается между валками раздавливается ими и раскалывается зубьями. При попадании вместе с топливом твердой породы или кусков металла подвижный валок отжимается от неподвижного, что предохраняет дробилку от поломок. Производительность валковой зубчатой дробилки марки ДДЗ-16 составляет 650 т/ч при крупности дробленого топлива до 200 мм и 1000 т/ч при крупности дробленого топлива до 300 мм. Диаметр и валков 1600 мм, рабочая длина 2000 мм, частота вращения 41 об/мин, регулировка щели между валками — до 440 мм, мощность электродвигателя 320 кВт, общая масса дробилки - около 11,5 т, удельный расход электроэнергии 0,15—0,3 кВт • ч/т, кратность дробления в валковых дробилках невелика и не превышает 3—5. Производительность валковой губчатой дробилки Вдр, т/ч, можно определить по формуле:

(2.3)

(2.3)

где.

А — коэффициент пропорциональности; Dв — диаметр валка, n - частота вращения валков, об/ч; L — длина валка, м;  — размер щели между валками, м; f — площадь, занимаемая зубьями в щели, м;

— размер щели между валками, м; f — площадь, занимаемая зубьями в щели, м;  - кажущаяся плотность топлива, т/м3; кяо — коэффициент размолоспособности.

- кажущаяся плотность топлива, т/м3; кяо — коэффициент размолоспособности.

|

Рис. 2.7. Валковая зубчатая дробилка:

1 - валок с зубьями; ,2 - корпус дробилки

Молотковая дробилка выполняется, как правило, с одним роторе (рис. 2.8), который представляет собой вал с насаженными на не дисками. На некотором расстоянии от центра дисков равномерно окружности пропущено несколько осей и на них между дисками свобод подвешены молотки (била) — основные рабочие элементы дробилки корпусе дробилки находятся отбойная плита, отбойный брус и я колосниковые решетки, одна - выдвижная, другая — повороти; Топливо подается в дробилку сверху через загрузочную горловину

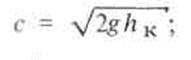

При вращении ротора молотки ударяют по кускам падающего топлива разбивают их и отбрасывают с большой скоростью на отбойную плиту при ударе о которую куски также разрушаются, а окончательное дробление в форме истирания и раздавливания происходит, когда топливо оказывается между отбойным брусом и молотками, а затем меж молотками и колосниковыми решетками. Для того, чтобы удар молот пришелся по куску топлива, необходимо, чтобы высота молотка h, была больше пути, проходимого куском топлива за время t, за которое ротор молотковой дробилки повернется на угол, соответствующий шагу между билами, т. е. должно соблюдаться неравенство h>сr где с — скорость, приобретаемая куском топлива при высоте его свобод пою падения, м/с:

|

Рис. 2.8. Молотковая дробилка:

1 - ротор; 2 - отбойная плита; 3 ~ отбойный брус; 4 - поворотная колоснике вая решетка; 5 - выдвижная колосниковая решетка; 6 - корпус

g — ускорение свободного падения, м/с2; к к — высота падения куска топлива, м; г = пО/гы = 60/гп; В — диаметр внешней окружности, описы^ ваемой молотками, м; 2 — число молотков по окружности диска; и -| окружная скорость молотков, м/с; п — частота вращения ротора дробил! ки, об/мин. Обычно принимается

(2.4)1

(2.4)1

Это соотношение позволяет выбрать необходимые параметры молотковой! дробилки.

Угол наклона отбойной плиты можно менять с помощью винтовых| механизмов. Отбойный брус перемещается в направляющих также А помощью ВИНТОВЫХ механизмом. Зазор между ротором в его рабочем' состоянии, отбойным брусом и колосниковыми решетками должен регулироваться по мере износа МОЛОТКОВ и поддерживаться равным примерно 10 мм.

Молотки, отбойная плита и брус, а также колосниковые решетки] быстро изнашиваются. Для повышения срока службы молотки должны изготовляться из стали твердых марок с термической обработкой. Их рабочие поверхности наплавляются износостойкими (например, марганцовистыми) сталями. После износа рабочих кромок молотков с одной стороны их поворачивают на 180°. Длительность непрерывной работы молотков составляет примерно 700 ч. Отбойные плиты и брус футеруются сменной броней. Технические характеристики молотковых дробилок приведены в табл. 2.2.

При дроблении высоковлажного топлива колосниковые решетки быстро замазываются, топливо налипает на стенки дробилки, она заваливается юпливом и ее производительность резко снижается. Дробилку прихо-п.и гея останавливать и чистить вручную.

Таблица 2.2. Технические характеристики молотковых дробилок

| Показатель — | Тип дробилки | ||

| М13-16В | М20-20 Г | М20-30 Г | |

| Производительность, т/ч | 150-200 | 600-800 | 900-1200 |

| Диаметр ротора, мм | |||

| Длина рабочей части ротора, мм | |||

| Частота вращения ротора, об/мин | |||

| Наибольший размер загружаемых кусков, мм | |||

| Размер выходящих кусков, мм | До 10 | До 15 | До 15 |

| Габаритные размеры дробилки, мм (длина х ширина х и высота) | 2400x2740x1900 | 4535x3800x3100 | 5270x3800x3100 |

| Масса без электродвигателя, кг | 12 550 | 41 200 | 53 800 |

| Мощность электродвигатели, кВт | 200-250 | ||

| Чистота вращения электродвигателя, об/мин | * | . |

* Оговаривается в заказе-наряде

Для улучшения условий работы молотковых дробилок мелкий уголь отсеивается устанавливаемыми перед ними грохотами, и поток этого угля направляется на конвейер, минуя дробилку. Наиболее распространены грохоты в виде наклонных веерообразных неподвижных решеток с продольными щелями.

Топливо по грохоту должно проходить самотеком, поэтому угол наклона решеток принимается 50—55°, меньшее значение относится к менее влажному и незамазывающемуся топливу. Веерообразность решеток (с расширяющимися вниз щелями) создает лучшие условия для отсеивания мелочи, и решетки меньше забиваются и замазываются топливом. И верхней части решеток зазор принимается равным 15—35 мм (меньшее значение для хорошо сыпучих топлив), а в нижней — 0,6 нижнего размера.

Металлоуловители

Во время добычи и при транспортировке топлива в него попадают металлические предметы (магнитные и немагнитные), которые, проходя по топливному тракту станции, могут повреждать оборудование (питании, конвейерные ленты, дискозубчатые и молотковые дробилки, среднеходные и быстроходные мельницы), поэтому желательно избавляться. В них в самом начале тракта. Магнитные предметы удаляются из топлива шкивными и подвесными магнитными сепараторами с питанием обмоток возбуждения постоянным током напряжением 110-220 В.

Рис. 2.9. Типы металлоуловителей

а- шкивный; б - подвесной; в - саморазгружающийся, установленный над!

конвейерной лентой; г - саморазгружающийся, установленный у приводного барабана; 1 - шкивный магнитный сепаратор; 2 - пересыпной короб для топлива- 3 -короб для металла; 4 - приводной барабан конвейера; 5 - подвесной электромагнит; 6 - бункер для металла; 7 - грузовой электромагнит; 8 - лента конвейера-очистителя

Шкивные магнитные сепараторы устанавливают вместо приводных барабанов ленточных конвейеров (рис. 2.9, а). Магнитную систему шкивного сепаратора размещают внутри вращающегося барабана. Двигаясь на ленте вместе с топливом, магнитные предметы попадают в магнитное поле сепаратора и притягиваются к барабану. Существенное влияние на извлечение и разгрузку магнитных предметов оказывает скорость движения

ленты конвейера: при малых скоростях (менее 1,25 м/с) ухудшается отрыв извлеченных магнитных предметов в зоне разгрузки, а при больших (более 2 м/с) снижается извлекающая способность шкивов. Частота

вращения шкивного сепаратора - не более 50-60 об/мин, удельный

расход энергии 0,01-0,02 кВт • ч/т угля. Ориентировочная толщина слоя

транспортируемого угля на ленте конвейера составляет не более

170-300 мм.

При работе шкивных сепараторов вместе с металлом сбрасывается в отдельную течку и много топлива, особенно с плохой сыпучестью.

Подвесные электромагнитные сепараторы типа ЭШМ и ЭП2М устанавливаются на ленточных конвейерах с лентой шириной 650-1600 мм, со скоростью движения не более 2 м/с (рис. 2.9, б). Высота подвески сепараторов над конвейерной лентой — не более 160—180 мм. Основные недостатки: небольшая мощность и недостаточная подъемная сила для улавливая крупных и потому наиболее опасных для оборудования предметов, малая предельно допускаемая толщина слоя угля на конвейере, возможность продольного пореза конвейерной ленты при улавливании длинных металлических предметов.

Более совершенны подвесные саморазгружающиеся электромагнитные сепараторы типа ЭПР-120В и ЭПР-160В. Они устанавливаются на ленточных конвейерах с шириной ленты соответственно 1000—1200 и 1400—1600 мм со скоростью движения не более 4,5 м/с. Магнитные предметы притягиваются к электромагниту, а затем разгрузочной лентой разгружаются в специальный бункер. Разгрузочная лента приводится в движение от электропривода, смонтированного на общей раме магнитного сепаратора. Привод разгрузочной ленты включается автоматически по сигналу металлоискателя, установленного перед сепаратором. Саморазгружающиеся сепараторы устанавливаются над лентой конвейера или в узле пересыпки над приводным барабаном ленточного конвейера (рис. 2.9, в, г).

Немагнитные металлические предметы могут удаляться из потока топлива устройствами механического типа, срабатывающими по сигналу металлоискателя и сбрасывающими в бункер вместе с частью топлива металл. Накопившееся в бункере топливо отделяется от металла и возвращается в тракт топливоподачи.

На ряде зарубежных электростанций отделение металла, породы и других посторонних предметов от топлива совмещают с дроблением последнего в дробилках, состоящих из размещенного внутри уплотненного кожуха дырчатого барабана, на внутренней боковой поверхности которого установлены в шахматном порядке специальные пластины. При вращении барабана куски топлива и металла захватываются этими пластинами, поднимаются, и уголь, падая, дробится до размера отверстий в барабане. Металл и порода перемещаются к выходу дробилки и выбрасываются из нее.

Щепоуловители

Для удаления из потока топлива посторонних неметаллических предметов (древесины и других предметов) на тракте топливоподачи устанавливаются специальные устройства — щепоуловители.

Для улавливания длинномерных предметов используются роликовые наклонные грохоты. Они устанавливаются у приводных барабанов (питателей разгрузочного устройства или ленточных конвейеров) и представляют собой два-три прямых ролика, каждый из которых подвешен на самостоятельных качающихся (шарнирных) подвесках — тягах (рис. 2.10). Ролики установлены со смещением по высоте и располагаются относительно потока топлива таким образом, что длинномерные предметы при сходе с приводного барабана попадают на ролики и скатываются по ним в отдельную емкость. Свободная подвеска роликов устраняет возможность забивания такого грохота большими кусками угля, а также замазывание его влажным и глинистым топливом. Улавливание мелкой щепы организовывают на тракте топливоподачи после молотковых дробилок или в системах пылеприготовления. В последнем случае между мельницей и сепаратором пыли или на течке возврата от сепаратора устанавливаются щепоуловители разных типов, часто в виде неподвижных решеток.

Рис. 2.10. Устройство для улавливания длинномерных предметов:

1 - приводной барабан конвейера; 2 - ролик; 3 - подвеска; 4 — вал в подшипниках; 5 - ящик для уловленных предметов

|

Просмотров 4351 |

|

|