Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

На дизеле должны быть установлены шатуны одной группы

|

|

Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, изготовленные из биметаллической полосы. По внутреннему диаметру вкладыши изготавливаются двух размеров в соответствии с номиналом шеек коленчатого вала.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами. На маховик напрессован стальной зубчатый венец.

1.2.2.4 Механизм газораспределения

Механизм газораспределения состоит из шестерен, распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок, сухариков, пружин, стоек и осей коромысел.

Распределительный вал - четырехопорный, получает вращение от коленчатого вала через шестерни распределения.

Толкатели - стальные, имеют сферические донышки с наплавкой спецчугуном. Кулачки распределительного вала изготовлены с небольшим уклоном, за счет этого толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов стальные, качаются на оси, установленной в стойках. Ось коромысел полая, имеет шесть радиальных отверстий для смазки коромысел. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны изготовлены из жаропрочной стали, перемещаются в направляющих втулках, запрессованных в головки цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые закреплены на его стержне при помощи тарелки и сухариков.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля через зазоры между стержнями клапанов и направляющими втулками.

Шестерни распределения размещены в картере, образованном щитом распределения, прикрепленным к блоку цилиндров, и крышкой распределения.

Обеспечение синхронизации задающих сигналов частот вращения коленчатого и распределительного валов, поступающих в блок электронного управления топливоподачей, и согласованных с работой механизма газораспределения достигается установкой шестерен распределения по меткам в соответствии с рисунком 2.

1-шестерня коленчатого вала; 2 - промежуточная шестерня; 3- шестерня привода топливного насоса; 4 - шестерня распределительного вала; 5- шестерня привода масляного насоса.

Рисунок 2- Схема установки шестерен распределения

1.2.2.5 Система смазки

Система смазки дизеля, в соответствии с рисунком 3, комбинированная: часть деталей смазывается под давлением, часть - разбрызгиванием.

Подшипники коленчатого и распределительного валов, втулка промежуточной шестерни, втулки коромысел, шатунные подшипники коленчатого вала пневмокомпрессора, подшипник вала турбокомпрессора, детали топливного насоса смазываются под давлением от масляного насоса. Гильзы, поршни, поршневые пальцы, штанги, толкатели и кулачки распределительного вала смазываются разбрызгиванием.

1 - картер масляный; 2 - маслоприемник; 3 - масляный насос; 4 - фильтр масляный бумажный; 5 – клапан перепускной бумажного фильтрующего элемента; 6 – теплообменник жидкостно-масляный; 7 – фильтр масляный центробежный; 8 – клапан предохранительный; 9 – датчик температуры и давления масла; 10 – форсунки охлаждения поршней; 11 – вал коленчатый; 12 – вал распределительный; 13 – масляный канал оси коромысел; 14 – шестерня промежуточная; 15 – турбокомпрессор; 16 – компрессор; 17 - топливный насос высокого давления; 18 – пробка для слива масла.

Рисунок 3 - Схема системы смазки

Система смазки состоит из масляного насоса 3, масляного фильтра с бумажным фильтрующим элементом 4, центробежного масляного фильтра 7, жидкостно-масляного теплообменника 6.

Масляный насос 3 шестеренчатого типа, односекционный, крепится болтами к блоку цилиндров. Привод масляного насоса осуществляется от шестерни, установленной на коленчатом валу.

Масляный насос через маслоприемник 2 забирает масло из масляного картера 1 и по каналам в блоке цилиндров подает в полнопоточный масляный фильтр с бумажным фильтрующим элементом, а часть масла - в центробежный масляный фильтр для очистки и последующего слива в масляный картер.

В корпусе фильтра 4 встроен предохранительный нерегулируемый клапан 8. Он предназначен для поддержания давления масла в главной масляной магистрали 0,28...0,45 МПа. При давлении масла выше 0,45 МПа открывается предохранительный клапан и избыточное масло (запас масла) через предохранительный клапан сливается в картер дизеля.

Масло, очищенное в масляном фильтре 4, поступает в жидкостно-масляный теплообменник, встроенный в блок цилиндров дизеля. Фильтрующий элемент масляного фильтра имеет перепускной клапан 5. В случае чрезмерного засорения бумажного фильтрующего элемента или при запуске дизеля на холодном масле, когда сопротивление фильтрующего элемента становится выше 0,13...0,17 МПа, перепускной клапан открывается, и масло, минуя фильтровальную бумагу, поступает в масляную магистраль. Перепускной клапан нерегулируемый.

Из жидкостно-масляного теплообменника охлажденное масло поступает по каналу в блоке цилиндров в главную масляную магистраль, из которой по каналам в блоке цилиндров масло подается ко всем коренным подшипникам коленчатого вала и опорам распределительного вала. От второго, четвертого и шестого коренных подшипников через форсунки, встроенные в коренных опорах блока цилиндров, масло подается для охлаждения поршней.

От коренных подшипников по каналам в коленчатом валу масло поступает на смазку шатунных подшипников.

От первого коренного подшипника масло по специальным каналам в передней стенке блока поступает к втулке промежуточной шестерни 14 и далее по каналу в крышке распределения на смазку деталей топливного насоса 17.

Детали клапанного механизма смазываются маслом, поступающим от второй и третьей опор распределительного вала по каналам в блоке и головках цилиндров, сверлениям в третьей и четвертой стойках коромысел во внутреннюю полость оси коромысел и через отверстия к втулкам коромысел, от которых по каналу поступает на регулировочный винт и штангу.

Масло к подшипниковому узлу турбокомпрессора 15 поступает по трубке, подключенной на выходе из масляного фильтра с бумажным фильтрующим элементом.

К пневмокомпрессору 16 масло поступает по маслопроводу, подключенному к масляному каналу в блоке цилиндров. Из компрессора масло сливается в картер дизеля.

1.2.2.6 Система питания

Схема устройства топливоподачи и впрыска изображена на рисунке 4.

Система питания состоит из:

● устройства топливоподачи и впрыска;

● устройства электронного управления работой двигателя.

Система питания имеет электронное регулирование.

Устройство топливоподачи и впрыска состоит из контуров низкого и высокого давления.

В контур низкого давления входят топливопроводы и устройство подготовки топлива. Устройство подготовки топлива состоит из ручного топливоподкачивающего насоса (Рисунок 4), фильтра предварительной очистки топлива с влагоотделителем, топливоподкачивающего насоса, прифланцованного к топливному насосу высокого давления, напорного топливопровода с датчиком температуры и давления топлива, фильтра тонкой очистки топлива, топливопроводов отвода излишков топлива от форсунок и аккумулятора топлива под высоким давлением.

В качестве дополнительного устройства в контур низкого давления входит подогреватель топлива, устанавливаемый в фильтр предварительной очистки топлива

Контур высокого давления состоит из топливного насоса высокого давления с электромагнитным регулятором давления и защитным клапаном, аккумулятора топлива под высоким давлением с датчиком высокого давления топлива и клапаном ограничения давления, форсунок с электромагнитным управлением, топливопроводов высокого давления.

ТРАВМООПАСНО! Категорически запрещается производить замену топливопроводов высокого давления на топливопроводы, отличные от оригинальных.

ТРАВМООПАСНО! Категорически запрещается производить замену топливопроводов высокого давления на топливопроводы, отличные от оригинальных.

Создание давления и непосредственный впрыск в аккумуляторной системе полностью разделены. Высокое давление в топливной системе создается независимо от частоты вращения коленчатого вала двигателя и количества впрыскиваемого топлива. Топливо, готовое для впрыска, находится под высоким давлением в аккумуляторе. Количество впрыскиваемого топлива (цикловая подача) определяется действиями водителя, а угол опережения и давление впрыска определяются электронным блоком управления (ЭБУ) на основе программируемых алгоритмов характеристик, хранящихся в памяти микропроцессора.

Рисунок 4- Схема системы питания дизелей

1.2.2.6.1 Топливный насос высокого давления

На дизелях устанавливаются топливные насосы высокого давления СРN2.2 фирмы «Robert Bosch GmBH», Германия (Рисунок 5).

Топливный насос высокого давления (ТНВД) предназначен для создания резерва топлива, поддержания и регулирования давления в топливном аккумуляторе.

На корпусе ТНВД закреплены топливоподкачивающий насос 2, имеющий привод от кулачкового вала 13 ТНВД и регулятор давления 3.

В корпусе ТНВД рядно расположены два плунжера 3 (Рисунок 6), приводимые в действие кулачковым валом 2.

Кулачковый вал через полумуфту привода находится в кинематической связи с коленчатым валом дизеля через шестерни распределения.

Топливо, прошедшее топливный фильтр грубой очистки с влагоотделителем, подается под давлением 0,8...0,9 МПа топливоподкачивающим насосом через фильтр тонкой очистки топлива к приемному штуцеру ТНВД.

Под воздействием созданного давления подкачки топливо через подводящий канал 5 поступает в надплунжерные пространства.

Набегающий кулачок вала перемещает плунжер вверх при этом входное отверстие впускного канала перекрывается клапаном 4 и при дальнейшем подъеме плунжера топливо сжимается в надплунжерном пространстве.

1 – топливный насос высокого давления; 2 – топливоподкачивающий насос; 3 –регулятор давления; 4 – датчик угла поворота; 5 – штуцер отвода топлива к аккумулятору топлива; 6 – штуцер подвода масла; 7 – пробка для заливки масла; 8 – отверстия для отвода масла; 9 – штуцер подвода топлива от фильтра предварительной очистки топлива; 10 – штуцер отвода топлива к фильтру тонкой очистки топлива; 11 – штуцер подвода топлива от фильтра тонкой очистки топлива;12– штуцер отвода излишков топлива в бак; 13 – кулачковый вал.

Рисунок 5- Топливный насос высокого давления CPN2.2

Под воздействием созданного давления подкачки топливо через подводящий канал 5 поступает в надплунжерные пространства.

Набегающий кулачок вала перемещает плунжер вверх при этом входное отверстие впускного канала перекрывается клапаном 4 и при дальнейшем подъеме плунжера топливо сжимается в надплунжерном пространстве.

Когда возрастающее давление достигнет уровня, соответствующего тому, что поддерживается в аккумуляторе высокого давления, открывается выпускной клапан 6. Сжатое топливо поступает в контур высокого давления.

Плунжер подает топливо до тех пор, пока не достигнет своей ВМТ (ход подачи). Затем давление падает, выпускной клапан закрывается. Плунжер начинает движение вниз.

Так как ТНВД рассчитан на большую величину подачи, то на холостом ходу и при частичных нагрузках возникает избыток сжатого топлива, которое через шариковый клапан 8 регулятора давления 11 и магистраль обратного слива возвращается в топливный бак.

Регулятор давления устанавливает величину давления в аккумуляторе высокого давления в зависимости от нагрузки на двигатель, частоты вращения и теплового состояния двигателя.

При слишком высоком давлении в аккумуляторе клапан регулятора открывается, и часть топлива из аккумулятора отводится через магистраль обратного слива назад к топливному баку.

Регулятор давления крепится через фланец к корпусу ТНВД. Якорь 10 прижимает шарик клапана 8 к седлу под действием пружины клапана так, чтобы разъединить контуры высокого и низкого давления. Включенный электромагнит 9 перемещает якорь 10, прикладывая дополнительное усилие к прижатию шарика к седлу.

Весь якорь омывается топливом, которое смазывает трущиеся поверхности и отводит лишнее тепло. Рабочие детали топливного насоса смазываются проточным маслом, поступающим из системы смазки дизеля. Слив масла из корпуса насоса осуществляется в картер дизеля. Вновь установленный на дизель насос необходимо предварительно заполнить маслом в количестве 200 см3

Заливку масла производить через специально предусмотренное отверстие поз.7 (Рисунок 5).

1- корпус насоса высокого давления, 2 – кулачковый вал, 3 – плунжер, 4 – клапан впускной, 5 – канал подводящий, 6 - клапан выпускной, 7 – канал отводящий, 8 – шарик клапана, 9 – электромагнит, 10 – якорь, 11- регулятор давления, 12 - клеммы электромагнита, 13 – топливоподкачивающий насос, 14 – шестерня привода топливоподкачиваюшего насоса с импульсным венцом.

Рисунок 6 – Принципиальная схема топливного насоса высокого давления.

1.2.2.6.2 Аккумулятор топлива под высоким давлением

Аккумулятор топлива под высоким давлением (Rail) является объемным накопителем топлива под высоким давлением.

Одновременно аккумулятор сглаживает колебания давления, которые возникают из-за пульсирующей подачи топлива от ТНВД, а также из-за работы форсунок во время впрыскивания за счет не синхронности импульсов давления доз топлива, поступающих от ТНВД и расходуемых через форсунки, а также за счет многократного превышения массы топлива находящейся в аккумуляторе и играющей роль демпфера для импульсов давления малых доз топлива поступающих и расходуемых.

1 – аккумулятор топлива под высоким давлением; 2 – штуцеры отводящие; 3 – штуцер подводящий; 4 – штуцер обратного слива; 5 – клапан ограничения давления; 6 – запорный конус сердечника клапана; 7 – датчик высокого давления топлива.

Рисунок 7 – Аккумулятор топлива под высоким давлением

Аккумулятор 1 (Рисунок 7) в общем виде имеет форму трубы в торцах которой установлены датчик высокого давления топлива 7 и клапан ограничения давления 5. По образующей периметра трубы расположены штуцеры подключения топливопроводов высокого давления 2; 3 и штуцер обратного слива 4.

Топливо из ТНВД направляется через магистраль высокого давления к впускным штуцерам 3 аккумулятора. Аккумулятор топлива сообщается с форсунками посредством топливопроводов высокого давления, подсоединенных к отводящим штуцерам аккумулятора.

Объем аккумулятора постоянно наполнен топливом, находящемся под давлением. Величина этого давления поддерживается на постоянном уровне и может регулироваться клапаном 5 в зависимости от параметров работы дизеля.

Клапан ограничения давления поддерживает определенную величину давления в аккумуляторе, выполняя роль редукционного (предохранительного) клапана.

Корпус клапана со стороны аккумулятора имеет канал, запираемый конусом сердечника клапана 6. Пружина плотно прижимает конус к седлу клапана при нормальном рабочем давлении, так что аккумулятор остается закрытым. В случае, когда величина давления в аккумуляторе превысит рабочее значение, конус под действием давления отходит от седла и находящееся под высоким давлением топливо отводится в магистраль обратного слива. В результате давление топлива в аккумуляторе снижается.

1.2.2.6.3 Форсунка

Форсунка предназначена для впрыскивания топлива в цилиндр дизеля и обеспечения необходимого распыла топлива.

На дизелях применены форсунки типа CRIN2 (Рисунок 8) производства фирмы «Robert Bosch GmBH» (Германия).

1 – корпус электромагнитного клапана; 2 – клеммы электрического подсоединения;3 – корпус форсунки; 4 - корпус распылителя.

Рисунок 8 – Форсунка CRIN2

Требуемые момент начала впрыскивания и величина подачи топлива обеспечиваются действием электромагнитного клапана форсунки.

Момент начала впрыскивания в координатах «угол-время» устанавливается системой электронного управления работой дизеля.

Формирование электронным блоком сигналов управления форсунками происходит на основании “считывания” сигналов формируемых датчиками частоты вращения коленчатого вала и кулачкового вала ТНВД (датчики 2 и 5 Рисунок Д.2 Приложение Д), установленных в согласованной взаимосвязи по определенной схеме.

Принцип работы форсунки представлен на рисунке 9.

Топливо подается по магистрали высокого давления через подводящий канал 4 к распылителю форсунки 11, а также через дроссельное отверстие подачи топлива 7 – в камеру управляющего клапана 8. Через дроссельное отверстие отвода топлива, которое может открываться электромагнитным клапаном, камера соединяется с магистралью обратного слива 1.

При закрытом дроссельном отверстии 6 гидравлическая сила, действующая сверху на поршень управляющего клапана, превышает силу давления топлива снизу на конус иглы распылителя. Вследствие этого игла прижимается к седлу распылителя и плотно закрывает отверстия распылителя. В результате топливо не попадает в камеру сгорания.

При срабатывании электромагнитного клапана 3 якорь электромагнита сдвигается вверх, открывая дроссельное отверстие 6. Соответственно снижаются как давление в камере управляющего клапана, так и гидравлическая сила, действующая на поршень управляющего клапана. Под действием давления топлива на конус игла распылителя отходит от седла, так что топливо через отверстия распылителя попадает в камеру сгорания цилиндра. Управляющая подача – это дополнительное количество топлива, предназначенного для подъема иглы, которое после использования отводится в магистраль обратного слива топлива.

1 – магистраль обратного слива топлива; 2 – клеммы электрического подсоединения; 3 - электромагнитный клапан; 4 – магистраль высокого давления; 5 – шарик клапана; 6 – дроссельное отверстие отвода топлива; 7 – дроссельное отверстие подачи топлива; 8 – камера управляющего клапана; 9 – поршень, управляющий клапаном; 10 – канал подвода топлива к распылителю; 11 – игла и распылитель; 12 – дифференциальная площадка.

Рисунок 9 – Принципиальная схема работы форсунки

Кроме управляющей подачи существуют утечки топлива через иглу распылителя и направляющую поршня управляющего клапана. Все это топливо отводится в магистраль обратного слива, к которой присоединены все прочие агрегаты системы впрыска, и возвращается в топливный бак.

Количество впрыскнутого топлива пропорционально времени включения электромагнитного клапана и величине давления в рейле, и не зависит ни от частоты вращения коленчатого вала двигателя, ни от режима работы ТНВД (впрыскивание, управляемое по времени).

Когда электромагнитный клапан обесточивается, якорь силой пружины запирания клапана прижимается вниз и шарик клапана 5 запирает дроссельное отверстие.

После перекрытия дроссельного отверстия отвода топлива давление в камере управляющего клапана вновь достигает той же величины, что и в аккумуляторе. Это повышенное давление смещает вниз поршень управляющего клапана вместе с иглой распылителя. Когда игла плотно примыкает к седлу распылителя и запирает его отверстия, впрыскивание прекращается.

1.2.2.6.4 Фильтр предварительной очистки топлива

Фильтр предварительной очистки топлива служит для предварительной очистки топлива от механических примесей и воды.

В состав дизеля фильтр предварительной очистки топлива не входит и устанавливается на транспортном средстве предприятием - потребителем. В связи с тем, что ТНВД двигателя не оборудован ручным топливоподкачивающим насосом, необходимым для заполнения топливной системы топливом без воздуха, конструкция фильтра должна содержать ручной топливоподкачивающий насос.

1 – фильтр предварительной очистки топлива; 2 – ручной топливоподкачивающий насос;

3 – подогреватель топлива; 4 – влагоотделитель; 5 – кран выпуска воды; 6 – пробка для выпуска воздуха.

Рисунок 10 – Фильтр предварительной очистки топлива «PreLine 420»

На рисунке 10 изображен фильтр предварительной очистки топлива с ручным топливоподкачивающим насосом «PreLine 420» (фирмы «Mann & Hummel GmBH», Германия), рекомендуемый для комплектации транспортного средства.

Слив отстоя из фильтра производится через кран 5, расположенный в нижней части влагоотделителя 4. Для открытия крана его необходимо вворачивать (по часовой стрелке) в корпус влагоотделителя.

При эксплуатации дизеля в условиях температуры окружающей среды ниже -25ºС корпус фильтра должен быть укомплектован подогревателем подводимого топлива (Рисунок 10, поз. 3).

При эксплуатации дизеля в условиях температуры окружающей среды ниже -25ºС корпус фильтра должен быть укомплектован подогревателем подводимого топлива (Рисунок 10, поз. 3).

Напряжение питания подогревателя – 24 В, мощность – 350 Вт. Подключение: плюс и масса. Подогреватель работает автономно, включается и выключается автоматически при температуре ниже +5ºС.

Подогреватель можно заказать по адресу:

127560, г. Москва, ул. Коненкова, д. 11А

Тел.: +7 495 742 7976. Факс: +7 495 742 7988.

Номер подогревателя для заказа: 29 017 00202

1.2.2.6.5 Фильтр тонкой очистки топлива

Фильтр тонкой очистки топлива (Рисунок 11) служит для окончательной очистки топлива. Фильтр тонкой очистки – неразборный.

1 – корпус фильтра; 2 – фильтр тонкой очистки топлива Mann & Hummel WDK962/12

Рисунок 11– Фильтр тонкой очистки топлива

Топливо, проходя сквозь шторы бумажного фильтрующего элемента, очищается от механических примесей.

Для удаления воздуха из системы питания необходимо выполнить действия в соответствии с п.3.2.10.

Двигатели комплектуются фильтрами тонкой очистки топлива Mann & Hummel WDK962/12 (Германия).

По вопросу приобретения фильтра для замены можно обращаться в представительство фирмы «Mann & Hummel» в г.Москва (тел. +7 495 742 7976), (+7 495 742 7978).

Фильтр можно также заказать в составе ремонтного комплекта WDK962-1117010-Р в ДРУП «Торговый дом моторного завода» (тел. +375 17 230 2072).

1.2.2.6.6 Устройство электронного управления работой двигателя

Электронное управление работой двигателя позволяет точно и дифференцированно регулировать параметры процесса впрыскивания.

Устройство электронного управления работой дизеля EDC (Electronic Diesel Control) подразделяется на три системных блока:

● датчики и задающие устройства;

● исполнительные механизмы.

● блок управления и контроля;

Величина цикловой подачи топлива зависит от различных параметров:

● желания водителя (положение педали газа);

● рабочего состояния дизеля;

● температуры охлаждающей жидкости;

● воздействия других систем (технического средства);

● воздействия на уровень эмиссии вредных веществ в отработавших газах и другие.

Все это обуславливает широкие возможности управления, когда возникающие отклонения от требуемого режима оперативно распознаются и запускается соответствующая программа реагирования (например: ограничение крутящего момента или переход на режим холостого хода в случае неисправности).

Электронная система управления работой двигателя интегрируется в единую бортовую сеть управления техническим средством и бортовую систему диагностики технического средства.

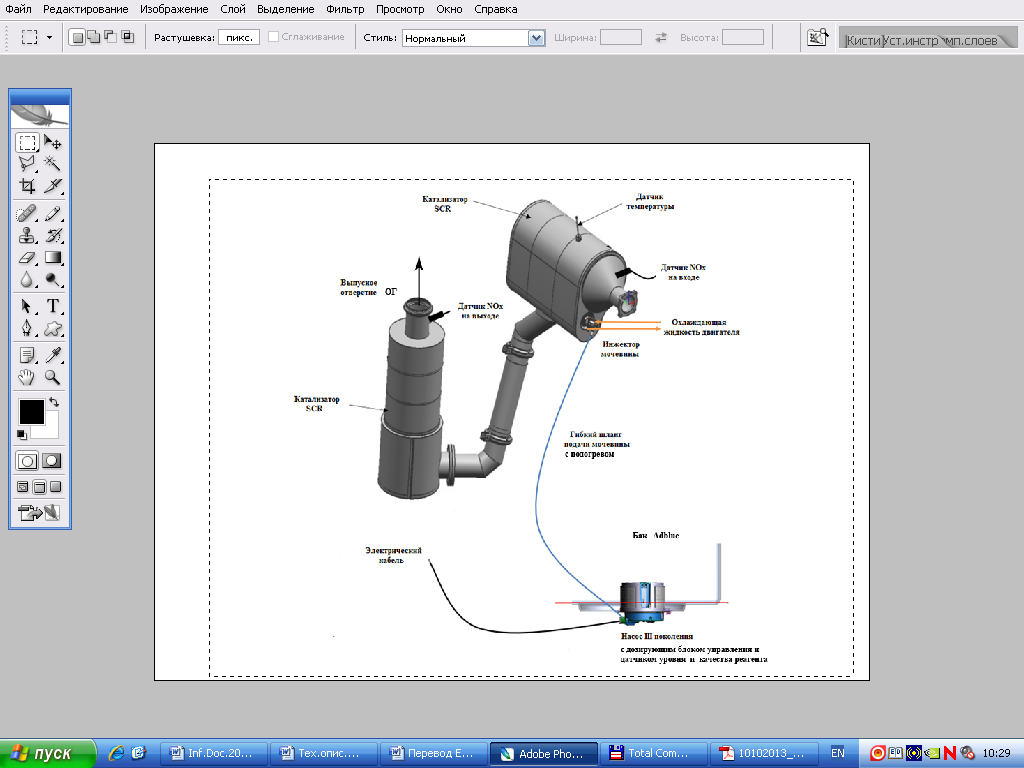

Полнокомплектная система нейтрализации (Рисунок 15) включает:

● нейтрализатор, с каталитическими блоками;

● подающий модуль (насос) с дозирующим блоком управления и щитком уровня и качества реагента;

● инжектор мочевины (форсунка);

● бак реагента AdBlue*, с установленным в нем насосом 3-го поколения;

● клапан подогрева охлаждающей жидкости.

● теплоизолированную приемную трубу, установленную после турбокомпрессора;

● датчик оксидов азота, установленный до и после нейтрализатора;

● датчик температуры отработавших газов, установленный в приемной трубе;

● трубопроводы подачи AdBlue с подогревом;

● трубопроводы (шланги) подачи охлаждающей жидкости от двигателя к баку AdBlue, подающему модулю и форсунке.

Система SCR устанавливается потребителем на транспортном средстве с соблюдением требований к монтажу, обеспечивающих работоспособное состояние ее компонентов при различных условиях и режимах эксплуатации транспортного средства.

Система SCR начинает работать при достижении отработавшими газами температуры более 200ºС, необходимой для разогрева каталитического покрытия нейтрализатора.

Насос, расположенный в баке AdBlue производит забор реагента AdBlue и подает его к форсунке. Форсунка распыляет в приемной трубе необходимое количество мочевины под давлением 8 атм. в поток отработавших газов. Под воздействием высоких температур из реагента AdBlue выделяется аммиак (NH3), который на катализаторе вступает в восстановительную реакцию с оксидами азота (NOx), образуя безвредные азот (N) и воду (Н2О).

1.2.2.6.7.2 Система SCR ООО «РОССКАТавто»

Рисунок 15 – Схема системы селективной каталитической нейтрализации отработавших газов

(SCR ООО «РОССКАТавто»)

Впрыск мочевины происходит в зависимости от:

● нагрузки двигателя (мощности, частоты вращения коленчатого вала, крутящего момента). Данные передаются от ЭБУ двигателя 18 к электронному блоку через CAN-шину;

● температуры отработавших газов. Данные передаются от сигнала датчика температуры отработавших газов к электронному блоку подающего модуля;

● содержания NOx в отработавших газах. Данные передаются от сигнала датчика NOx к электронному блоку подающего модуля.

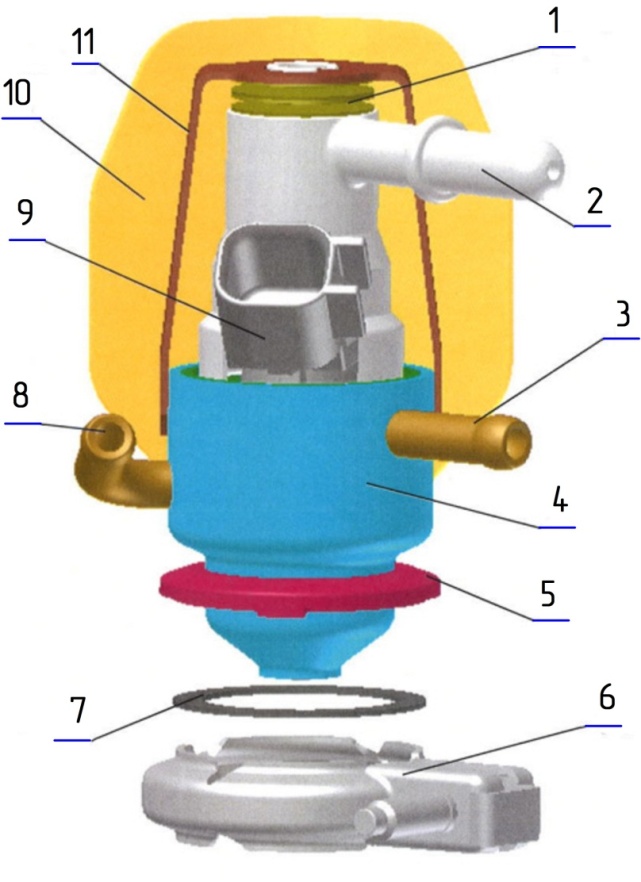

1 – чашка пружины; 2 – штуцер подвода мочевины от подающего модуля; 3 – штуцер отвода охлаждающей жидкости от форсунки; 4 – охлаждаемый корпус; 5 – фланец; 6 - крепежный хомут; 7 – прокладка; 8 – штуцер подвода охлаждающей жидкости к форсунке; 9 – электрический разъем подключения форсунки к электронной системе управления; 10 – тепловой экран; 11 – металлический кронштейн.

Рисунок 17 – Форсунка

Рисунок 17 – Форсунка

|

Просмотров 1070 |

|

|