Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

ТЕХНІЧНІ ВИМОГИ ДО ВУЗЛІВ І ДЕТАЛЕЙ ВАГОНІВ В ЕКСПЛУАТАЦІЇ 2 часть

|

|

Рисунок 9

б)пасажирські вагони

1)тріщини на балках та зварних швах рами;

2) тріщини на деталях ресорного і люлечного підвішування, доступних для візуального контролю при огляді вагонів або у видимій зоні, тріщини запобіжних скоб і несправності їхнього кріплення, тріщини піддонів центрального підвішування візків КВЗ-5, КВЗ-ЦНИИ-І і КВЗ-ЦНИИ-ІМ, КВЗ-ЦНИИ-ІІ;

3) тріщини на п'ятниках, підп'ятниках, ковзунах, несправність їхнього кріплення, тріщини в поздовжніх повідках візків КВЗ-ЦНИИ;

4) сумарний зазор між горизонтальними коробками ковзунів по обидва боки візка ЦМВ, КВЗ-5 – більше 6 мм або менше 2 мм;

5) сумарний зазор між вертикальними ковзунами (з одного боку візка):

- візка типу ЦМВ – більше 16 мм;

- візка типу КВЗ-5 – більше 8 мм;

- візків типів КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІМ і КВЗ-ЦНИИ-ІІ – більше 30 мм, а зазор між вертикальними ковзунами поперечної балки і рами надресорної балки на одній із сторін менше 5 мм;

6) перевищення вкладиша-ковзуна над кромкою коробки надресорної балки візка КВЗ-ЦНИИ менше 11 мм;

7) зазор між упорною кромкою підп'ятника і п'ятником у візках КВЗ-ЦНИИ менше 9 мм;

8) наявність зазору між втулкою шпінтона та затягнутою корончатою гайкою, ослаблення кріплення фрикційних гасників і відсутність або неправильна установка тарілчастих пружин між втулкою і корончатою гайкою, відсутність корончатої гайки чи її шплінта;

9) зазор між надресорною балкою і рамою візка або планкою на рамі візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ менше 20 мм і більше 100 мм;

10) зазор між рамою візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ та стелею букси менше 56 мм, у візка типу ЦМВ – менше 43 мм;

11) відсутність зазору між опорною шайбою запобіжного болта і сферою для піддона візків КВЗ-ЦНИИ-І;

12) зазор між опорною балкою і підвіскою надресорної балки візків типу ЦМВ менше 20 мм;

13) ослаблення чи руйнування кріплення гумових пакетів повідків візків КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ;

14) зазор між корпусом гасника коливань та кронштейном надресорної балки менше 7 мм;

15) зазор між накладкою поздовжньої балки рами та опорним листом надресорного брусу у візків КВЗ-ЦНИИ-М менше 25 мм;

16) різниця зазорів між краями надресорного брусу і однією поздовжньою балкою більше 6 мм;

17) зазор у візку ТВЗ-ЦНИИ-ІМ між верхньою накладкою (ковзуном) на поздовжній балці і ковзуном на надресорному брусі менше 35 мм (сумарний зазор повинен бути 90 мм ± 5 мм).

Примітка. Усі зазори треба перевіряти під тарою вагона, перед та після постановки його у поїзд, на прямолінійній ділянці колії;

18) випуклість гуми в кріпленні повідків відносно металевого армування пакету більше 6 мм;

19) зазор між корпусом генератора типу 2ГВ.003, а також основними чи додатковими запобіжними скобами менше 5 мм або більше 8 мм;

20) ослаблене нарізне з'єднання або відсутність болтів, шплінтів кріплення підвіски генераторів;

21) тріщини в лапах кріплення генераторів, тріщини балок рами та приварених деталей підвіски, плити кріплення плоскоремінного привода вагонного генератора, вала, кронштейнів кріплення підвіски, запобіжних скоб;

22) зрушення редуктора на осі колісної пари;

23) зношені або тріснуті тарелі, вкладиші, що просіли, зношені або розірвані вкладиші амортизатора підвіски генератора;

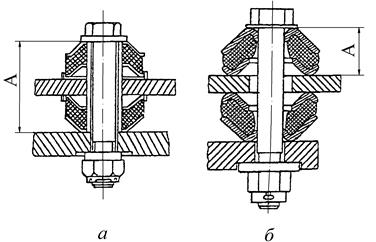

24) висота "А" амортизатора підвіски генераторів DUGG - 28В та DCG 4435/2, 2ВГ.003 у стиснутому стані менше:

- 40 мм для амортизаторів, які показані на рисунку 10;

- 89 мм для втулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, а);

- 37,5 мм для безвтулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, б);

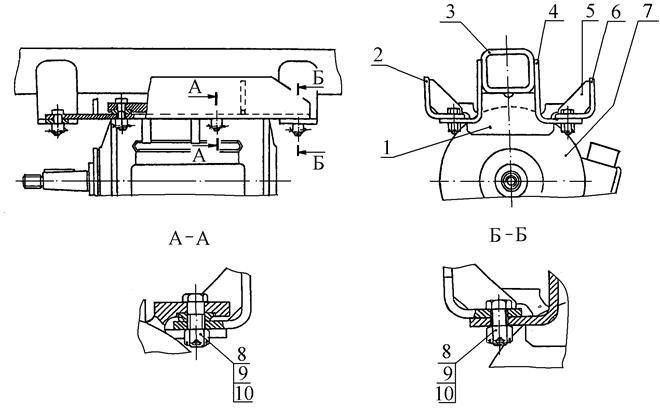

25) відсутність шплінта та послаблення гайки кріплення жорсткої підвіски генератора 2ГВ.008, які показані на рисунку 12;

26) відсутність тріщин, механічних пошкоджень, зламів деталей, пошкоджень зварних швів, послаблення нарізевих з′єднань поводків, виготовлення ″ІВФ Дергачова″.

Рисунок 10 – Висота амортизаторів підвісок генераторів:

а – DUGG-28B;

б – DUGG - 28В з буртиком 4 мм;

в-– DCG4435/2

Рисунок 11 – Висота амортизаторів підвіски генераторів 2ГВ.003:

а – втулкової;

б – безвтулкової

1 – ребро жорсткості;

2 – кутник збірний лівий;

3 – балка кінцева;

4 – кронштейн;

5 – ребро жорсткості;

6 – кутник збірний правий;

7 – генератор 2ГВ.008;

8 – болт;

9 – гайка;

10 – шплінт

Рисунок 12 – Кріплення жорсткої підвіски генератора

ЕГВ.0І-УІ (2ГВ.008)

7.4.2 Заборонено постановку вагонів у поїзди в пунктах формування, візки яких з гідравлічними гасниками коливань мають:

а) тріщини, обриви чи погнутість кронштейнів кріплення гасників, від'єднання штока від верхньої кріпильної головки гасника;

б) тріщини, зминання та злами корпусу захисного кожуха гасника;

в) від'єднання захисного кожуха від верхньої головки;

г) заклинювання гасника.

При виявленні на проміжній станції у вагоні несправностей відповідно до 7.4.2, а),(за умови, якщо тріщини і обриви кронштейнів не виходять на надресорну балку), дозволяється прямування такого вагона до найближчого пункту технічного обслуговування без обмеження маршрутної швидкості для прослідування в составі поїзда.

Несправний гасник і гасник з пошкоджених кронштейнів повинні бути зняті разом з гасником з другого боку візка.

7.4.3 У пунктах формування та обороту також не допускається постановка у поїзд вагона з візками, гідравлічні гасники коливань у яких мають такі несправності:

- прострочені терміни ревізії гасників коливань або терміни, що закінчуються на шляху прямування;

- витік робочої рідини з гасників коливань (у виді крапель чи сильного замаслювання корпусу);

- відсутність чи сильне спрацювання гумових та металевих втулок у головках гасників коливань з перекосом головки гасника коливань понад 5 мм;

- протертість корпусу гасників коливань більше 2 мм.

7.4.4 Технічний стан гідравлічних гасників коливань можна визначити за характерними зовнішніми ознаками, зазначеними в таблиці 2.

Таблиця 2

| Характерні ознаки | Несправності | Спосіб усунення |

| Сильні потьоки (до краплеутворення) робочої рідини | Пошкоджене сальникове ущільнення, зношені чи поламані каркасні ман-жети, відкрутилася гайка сальника, порване ущіль-нювальне гумове кільце | Гасник замінити |

| На корпусі чітко помітні сліди – більше 30 мм від переміщення захисного кожуха | Гасник не обмежує коливань кузова | Те саме |

| Перекіс захисного кожуха щодо корпусу гасника | Порушення з'єднання штоку та верхньої кріпильної головки; відкрутилася гайка корпусу і відбулося ослаблення сальникового вузла; розламалася (тріснула) направляюча головка циліндра; під кожухом зібралася сніго-льодяна маса | « |

| Надресорна балка перекошена у вертикальній площині | Заклинювання штоку з поршнем у корпусі гасника коливань | Гасник замінити |

| Неспіввісне розташу-вання кріпильних головок гасників коливань відносно поперечної осі візка (перекіс гасника у кронштейнах надресор-ної балки та рами) | Розрегульоване затягування гумометале- вих пакетів поздовжніх повідців візка | Відрегулювати затягування |

| Несиметричність розташування головок гасника відносно кронштейнів | Усунути перестанов-кою проміжних гумових шайб | |

| Порушення зварних швів кронштейнів, погнутість кронштейнів | Кронштейни замінити |

Кінець таблиці 2

| Зазори у вузлах кріплен-ня гасників до кронштейнів рами візка та надресорної балки (сумарний зазор у вузлі кріплення не повинен перевищувати 1,0 мм) – регулюється підбором різної товщини прокладок | Зношені гумові втулки головок, валик кріплення чи втулки в кронштейнах | Замінити несправні деталі |

| Відхід бурту гумової втулки від бокової по-верхні кріпильної голов-ки гасника більше 2 мм | Ослаблення кріплення цієї втулки в отворі головки | Замінити гумомета-леві комплекти |

| Незатухаючі коливання кузова після проходу з невеликою швидкістю стиків та стрілок | Повна чи часткова втрата роботоздатності гасників внаслідок витікання робочої рідини, відмови клапанів, спрацювання направляючої та штоку, ослаблення гайки корпусу, від'єднання верхньої головки від штоку | Гасники замінити |

Примітка.Технічний стан гідравлічних гасників коливань можна перевірити прокачуванням вручну. Для цього необхідно від'єднати від кронштейна верхню кріпильну головку, нахилити гасник під кутом 45°, стиснути і розтягти його. Гасник повинен мати велике зусилля опору без заїдань та стрибкоподібного падіння зусилля опору при повному розтяганні і стиску. При виявленні порівняно великих переміщень кузова одного чи декількох вагонів поїзда зустрічаючий оглядач повинен більш ретельно перевірити гасники коливань цих вагонів.

Ресорне підвішування

7.5.1 Забороняється постановка в поїзди та прямування в них вагонів, у яких ресорне підвішування має хоча б одну з наступних несправностей:

- злам хомута, пружини чи листа ресори, а також відсутність хоча б однієї пружини;

- тріщини хомута, листа ресори чи пружини;

- зміщення чи перекіс еліптичної ресори, листа еліптичної ресори планок і пружин ресорного комплекту;

- змикання витків або наявність слідів від змикання хоча б однієї пружини ресорного комплекту;

- злам чи тріщина наконечника еліптичної ресори;

- злам чи тріщина у надбуксовій пружині, серзі чи пружині центрального люлькового підвішування.

Автозчепні пристрої

7.6.1 Вимоги до огляду, перевірки і ремонту автозчепного пристрою під час ПР, ТО-3 пасажирських вагонів.

При зовнішньому огляді необхідно перевірити:

а) дію механізму автозчепу. У випадку виявлення його несправності, а також при ТО-3 пасажирських вагонів, механізм автозчепу розбирають, кармани корпусу оглядають, при необхідності очищають, несправні деталі замінюють справними і після складання перевіряють дію механізму у встановленому порядку;

б) стан корпусу автозчепу (спрацювання тягових і ударних поверхонь великого і малого зубів, ширини зіву корпусу) і робочих поверхонь замка;

в) стан корпусу автозчепу, тягового хомута, клина тягового хомута і інших деталей автозчепного пристрою (наявність в них тріщин і вигинів);

г) стан розчіпного привода і кріплення валика підйомника автозчепу;

д) кріплення клина тягового хомута;

е) прилягання поглинального апарата до опорної плити і задніх упорних кутників (упору);

ж) зазор між хвостовиком автозчепу і стелею ударної розетки;

и) зазор між хвостовиком автозчепу і верхньою кромкою вікна в кінцевій балці;

к) висоту поздовжньої осі автозчепу над головками рейок;

л) положення поздовжньої осі автозчепу відносно горизонталі;

м) стан валика, болтів, пружин і кріплення ударної розетки.

Не допускається випускати рухомий склад в експлуатацію при наявності хоча б однієї з несправностей:

а) автозчеп не відповідає вимогам перевірки комбінованим шаблоном 940р;

б) тріщини в деталях автозчепного пристрою;

в) різниця між висотами автозчепів на обох кінцях вагона, локомотива (однієї секції) і вагона електро- і дизель-поїзда більше 25 мм, провисання автозчепу рухомого складу більше 10 мм, а відхилення вверх – більше 3 мм;

г) короткий або довгий ланцюг розчіпного привода; ланцюг з незавареними кільцями або надривами в них;

д) зазор між хвостовиком автозчепу і стелею ударної розетки менше 20 мм і не більше 40 мм, між хвостовиком і верхньою кромкою вікна в кінцевій балці менше 20 мм (при жорсткій опорі хвостовика);

е) замок автозчепу знаходиться на відстані від зовнішньої вертикальної кромки малого зуба більшій 8 мм або меншій 2 мм, лапа замкоутримувача віддалена від кромки замка менше, ніж на 16 мм (у замкоутримувачів, які не мають скосу, – менше, ніж на 5 мм);

ж) валик підйомника заїдає при повертанні або закріплений нетиповим способом;

и) товщина перемички хвостовика автозчепу, встановленого на вагон замість несправного, менше 48 мм;

к) поглинальний апарат не прилягає щільно через упорну плиту до передніх упорів, а також до задніх упорів;

л) упорні кутники, передні і задні упори з тріщинами, з ослабленими заклепками;

м) планка, що підтримує тяговий хомут, товщиною менше 14 мм, закріплена болтами діаметром менше 22 мм, без контргайок і шплінтів на болтах (допускається кріплення підтримуючої планки болтами діаметром 20 мм, в кількості не менше 10 шт.);

н) нетипове кріплення клина (валика) тягового хомута;

п) неправильно поставлені маятникові підвіски центруючого пристрою (широкими головками донизу на вантажних і рефрижераторних вагонах);

р) обмежувальний кронштейн автозчепу з тріщиною в будь-якому місці, спрацюванням горизонтальної полички або вигином більше 5 мм з розміром від осі автозчепу до кронштейна 285 мм;

с) валик розетки, закріплений нетиповим способом, і ослаблені болти розетки, болти без шплінтів або із шплінтами, які не проходять через прорізи в корончатих гайках.

Порядок перевірки автозчепу комбінованим шаблоном 940р такий:

а) при перевірці справності дії запобіжника замка потрібно прикласти шаблон, як показано на рисунку 13, а, і одночасно натиснути рукою на замок, пробуючи штовхнути його в карман корпусу автозчепу. Якщо замок входить повністю в карман корпусу, то це вказує на неправильну дію запобіжника замка. Якщо запобіжник діє правильно (верхнє його плече упирається в противагу замкоутримувача при натисканні на лапу ребром комбінованого шаблона), то замок повинен знаходитися від кромки малого зуба автозчепу на відстані не менше, ніж на 7 мм і не більше, ніж на 18 мм (вимірюють у верхній частині замка);

|

а

б

в

Рисунок 13 – Порядок перевірки дії механізму автозчепу

комбінованим шаблоном 940р

б) для перевірки дії механізму на утримання замка в розчепленому положенні шаблон прикладають, як показано на рисунку 13, б. Потім поворотом до відказу валика підйомника вводять замок усередину порожнини кармана і звільняють валик, продовжуючи утримувати шаблон в зіві автозчепу. Якщо замок опускається назад униз, значить механізм несправний;

в) для виявлення можливості передчасного включення запобіжника замка при зчепленні автозчепів шаблон встановлюють так, щоб його відкидна скоба боком з вирізом 35 мм натискала на лапу замкоутримувача, а лист шаблона торкався великого зуба (рисунок 13, в). Автозчеп вважається придатним, якщо при натисканні на замок він без перешкод входить в карман на весь свій хід;

г) товщину замикаючої частини замка перевіряють, прикладаючи шаблон, як показано на рисунку 14, а. Якщо шаблон одночасно прилягає до бокових частин малого зуба і замка, значить замок непридатний (тонкий);

д) при перевірці ширини зіву автозчепу (без замка) шаблон прикладають одним кінцем до кута малого зуба (рисунок 14, б), а другим підводять до носка великого зуба. Якщо шаблон проходить повз носок великого зуба в зів, то корпус автозчепу непридатний, перевірка проводиться по всій висоті носка великого зуба;

е) для перевірки спрацювання малого зуба шаблон прикладають, як показано на рисунку 14, в. Якщо шаблон стикається з боковою стінкою малого зуба, то автозчеп непридатний. Перевіряють на 80 мм вверх і вниз від поздовжньої осі корпусу;

ж) при перевірці спрацювання тягової поверхні великого зуба і ударної поверхні зіву шаблон встановлюють, як показано на рисунку 14, г. Якщо шаблон входить в зів, то автозчеп непридатний. Перевіряють в середній частині великого зуба по висоті на 80 мм вверх і вниз від середини (перевірка великого зуба проти вікна для лапи замкоутримувача не проводиться).

Під час ТО-3, ПР пасажирських вагонів піднімання противаги

замкоутримувача над поличкою. З цією метою на лапу замкоутримувача, навішеного на шип корпусу, натискають шаблоном 940р, як показано на рисунку 15, після чого планку із вирізом 11 мм встановлюють на противагу замкоутримувача. Піднімання противаги над поличкою вважається достатнім, якщо між планкою 1 і поличкою 2 існує зазор.

а

б

в г

Рисунок 14 – Перевірка товщини замикаючої частини замка (а),

ширини зіву автозчепу (б) і зносів контуру зчеплення (в, г)

шаблоном 940р

Після усунення виявлених несправностей складений автозчеп повинен бути перевірений шаблоном 940р. При заміні деталей автозчепу при ТО-3 пасажирських вагонів механізм зчеплення перевіряється шаблоном 820.

Автозчепний пристрій пасажирських вагонів повинен обов'язково перевірятися за нормами зовнішнього огляду через кожні шість місяців після попереднього періодичного ремонту, при цьому тягові і ударні поверхні контуру зачеплення корпусу автозчепу повинні відповідати вимогам шаблона 893 р.

Рисунок 15 – Перевірка підвищення противаги замкоутримувача

Над поличкою

7.6.2 Вимоги до перевірки автозчепного пристрою під час ТО вантажних вагонів, при ТО-1 пасажирських вагонів, при підготовці вагонів під навантаження і технічному обслуговуванні в інших випадках, спеціально встановлених "Укрзалізницею".

Забороняється постановка в поїзди і прямування в них вагонів інших одиниць рухомого складу, в яких автозчепний пристрій має хоча б одну з таких несправностей (в тому числі тріщини, виявлені в зоні, видимій при огляді з пролазкою):

а) тріщина корпусу автозчепу;

б) тріщина тягового хомута, злам клина тягового хомута або валика, несправне або нетипове їхнє кріплення. Ознаками, які свідчать про злам клина є:

1) вигин болта, підтримуючого клин ближній до кінцевої балки;

2) місцева деформація і спрацювання на заплечиках клина;

3) металевий пил на хомуті;

4) збільшений або зменшений вихід автозчепу;

5) подвійний удар при ударі молотком по клину знизу;

в) злам або тріщина центруючої балочки, маятникових підвісок (або напрямної рейки центруючого пристрою безмаятникового типу), неправильно поставлені маятникові підвіски вантажних вагонів (широкими головками вниз), злам пружин, відсутність гайок або обрив болтів центруючого пристрою;

г) спрацювання або інші пошкодження корпусу і механізму зчеплення, при яких можливе саморозчеплення автозчепів;

д) наявність клина з заплечиками, відсутність запобіжної планки у вузлі кріплення тягового хомута поглинального апарата Ш-6-ТО-4 і еластомірного апарата ЭПА-120.

е) злам направляючого зуба замка (який визначається по виходу його з отвору корпусу автозчепу);

ж) відсутність сигнального відростка замка;

и) наявність сторонніх предметів під головками маятникових підвісок на центруючій балочці під хвостовиком автозчепа (у місці розташування розетки).

Правильне розміщення і наявність верхнього плеча запобіжника автозчепів вантажних вагонів перевіряють спеціальним ломиком (рисунок 16).

Для перевірки ломик загостреним кінцем вводять зверху в простір між ударною стінкою зіву одного автозчепу і торцевою поверхнею замка другого (суміжного) автозчепу (положення І). Повертаючи виступаючий кінець ломика в напрямку стрілки, натискають загостреним кінцем на замок. Якщо він не входить усередину кармана і при цьому чути чіткий металевий стук від удару запобіжника в противагу замкоутримувача, значить запобіжник і противага замкоутримувача взаємодіють. Таким же чином перевіряють і суміжний автозчеп.

В автозчепів вантажних вагонів, якщо вантаж, який знаходиться в них перешкоджає введенню ломика зверху, його вводять знизу, через отвір в нижній стінці кармана і, упираючись в кромку отвору, натискають на замок в нижній частині (положення 1а).

Якщо при перевірці дії запобіжника виявлено, що замок розгойдується більше, ніж на 20 мм (визначають це за допомогою загостреної частини ломика, яка має ширину 20 мм) або він виходить за кромку ударної поверхні малого зуба, то необхідно перевірити, чи надійно лежить на поличці верхнє плече запобіжника. Для цього зігнутий кінець ломика заводять на виступ замка (положення II) і натискають на виступаючу частину ломика в напрямку стрілки, виштовхуючи замок із кармана корпусу до відказу.

Якщо замок нерухомий або його вільне коливання значно зменшилось, то це значить, що запобіжник зіскочив із полички.

Коли автозчепи натягнуті, і ввести замки всередину кармана корпусу ломиком неможливо, робота механізму визначається за станом замкоутримувача, запобіжника і полички. Щоб перевірити замкоутримувач, ломик вводять в простір між ударними поверхнями автозчепів зверху або знизу в отвір корпусу, призначений для відновлення зчепленого стану у помилково розчеплених автозчепів (положення III), і натискають на лапу замкоутримувача.

Якщо лапа, після припинення натискання, повернеться в початкове положення і буде притискуватись до ударної поверхні малого зуба суміжного зчепу, то замкоутримувач справний. У випадку, коли противага у замкоутримувача відламана, лапа вільно коливається і при натисканні на неї ломиком, перевіряючий не відчуває помітного опору. Заїдання замкоутримувача всередині кармана корпусу, виявлене при натисканні на його лапу ломиком зверху, свідчить про можливий вигин полички для верхнього плеча запобіжника, що перешкоджає вільному повороту замкоутримувача. Наявність верхнього плеча запобіжника перевіряється ломиком, який вводять у карман корпусу через отвір для сигнального відростка (положення IV). Притискуючи ломик до замкоутримувача, упирають його зігнутий кінець в запобіжник і переміщають в напрямку до полички. Коли ломик відпускають, металевий звук від удару запобіжника по поличці підтверджує, що верхнє плече запобіжника не поламане. Якщо ломик при переміщенні не упреться в поличку, значить вона відсутня;

к) тріщина або наскрізна протертість корпусу поглинального апарата, пошкодження, які викликають втрату пружних властивостей, про що свідчить наявність зазору між упорними кутниками і упорною плитою або корпусом апарата;

л) зазор між стелею розетки і хвостовиком корпусу автозчепу менше 20 мм (для центруючого приладу з жорсткою опорою);

м) вихід вкладишів кріплення кришки поглинального апарата Ш-6-ТО-4 та зовнішні площини бічних стінок корпусу;

Рисунок 16 – Положення ломика при перевірці автозчепу

н) поглинальний апарат із ходом більше 70 мм, встановлений на вагони з розеткою старої конструкції, яка має довжину виступаючої частини 185 мм;

п) відстань від упора корпусу автозчепу до ударної розетки:

1) при довжині виступаючої частини ударної розетки 185 мм, поглинальному апараті Ш-1-ТМ (Ш-1-Т) – менше 60 мм і більше 90 мм;

2) при укорочених розетках з довжиною виступаючої частини 130 мм і поглинальних апаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, ПМК-110К-23 та еластомірних поглинальних апаратах типів 73ZW, 73ZW12, АПЭ-120-И.500, АПЭ-95-УВЗ, ЭПА-120 – менше 110 мм і більше 150 мм;

3) у восьмивісних вагонів та інших одиниць рухомого складу з апаратами Ш-2-Т – менше 100 мм і більше 140 мм.

При виявленні сумарного зазору між переднім упором і упорною плитою та заднім упором і корпусом еластомірного поглинального апарата (73ZW, 73ZW12, АПЭ-120-И.500, АПЭ-95-УВЗ, ЭПА-120) більше 50 мм вагон відчіпляється в поточний ремонт, апарати замінюються на пружинно-фрикційні. Далі вагон відправляють за встановленим маршрутом до найближчої сервісної дільниці, де пружинно-фрикційні апарати замінюються на еластомірні. Якщо сумарний зазор від 5 мм до 50 мм, вагон прямує за встановленим маршрутом до найближчої сервісної дільниці для заміни несправного апарата;

р) тріщина, злам або нетипове кріплення планки, підтримуючої тяговий хомут, відсутність хоча б одного болта;

с) послаблення кріплення упорів, упорної плити, кронштейна, державки розчіпного привода;

т) довгий ланцюг розчіпного привода (визначається при ставленні рукоятки важеля на горизонтальну поличку кронштейна, при цьому нижня частина замка не повинна виступати за ударну стінку зіву корпусу автозчепу);

у) короткий ланцюг розчіпного привода (про це свідчить неможливість покласти рукоятку важеля на горизонтальну поличку кронштейна), обрив або нетипове (дротом) кріплення ланцюга розчіпного важеля;

ф) розчіпні важелі автозчепів двох вантажних вагонів, які знаходяться під загальним вантажем, а також пасажирських вагонів, вагонів електро- і дизель- поїздів всередині состава, а також міжсекційного з'єднання локомотивів, дизель-поїздів, повинні бути заблоковані (важелі вантажних вагонів прив'язують до кронштейна дротом);

х) висота осі автозчепу над рівнем головок рейок:

1) більше 1080 мм – на локомотивах, порожніх вантажних і пасажирських вагонах і на спеціальному рухомому складі;

2) менше 980 мм – на локомотивах, вагонах із пасажирами та завантаженому спеціальному рухомому складі;

3) менше 950 мм – на завантажених вантажних вагонах;

4) менше 1000 мм – на порожніх рефрижераторних вагонах;

5) менше 990 мм – на інших типах вагонів;

ц) різниця по висоті між поздовжніми осями зчеплених автозчепів:

1) більше 100 мм (окрім локомотива і першого навантаженого вантажного вагона, на яких різниця допускається не більше 110 мм);

2) на пасажирських поїздах:

- більше 70 мм на тих, які курсують із швидкістю не більше 120 км/год;

- більше 50 мм, в поїздах, які курсують зі швидкістю більше 120 км/год, а також на вагонах електро- і дизель-поїздів і на локомотивах між секціями;

3) між локомотивом і першим вагоном пасажирського поїзда - більше 100 мм.

Забороняється відправляти із пунктів формування і обороту пасажирські, електро- і дизель-поїзди, якщо автозчепи їхніх вагонів і локомотивів не мають обмежувача вертикальних переміщень.

Забороняється відправляти пасажирські вагони, довгобазні вантажні вагони (восьмивісні суцільнометалеві, двоярусні платформи для перевезення автомобілів, платформи для перевезення лісу в хлистах, платформи-контейнеровози, цистерни для перевезення небезпечних вантажів та інші), вантажопідіймальні крани та їх підстрілові платформи, пасажирські локомотиви, електро і дизель-поїзди, автозчепи яких не мають типових справних обмежувачів вертикальних переміщень.

У пунктах формування не пізніше, ніж через два місяці в пасажирських поїздах, а у швидких, швидкісних, міжнародних і міждержавних поїздах - не пізніше, ніж через один місяць, проводять огляд перехідних площадок, буферів, автозчепного обладнання, обміри автозчепів шаблоном 940р з розтягуванням між вагонами відповідно до заздалегідь розроблених, затверджених і узгоджених графіків. Забороняється в пасажирських, електро- і дизель-поїздах прослідування вагонів:

а) які мають тріщини в стаканах, злам пружин буферних комплектів і безбуферних пристроїв;

|

Просмотров 1719 |

|

|