Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Анализ систем технической эксплуатации оборудования и критерии их выбора

|

|

Под наработкой изделия понимают продолжительность или объем его работы, выраженные в часах или единицах работы, например, для подъемников — в количестве подъемов автомобиля.

Технический ресурс — наработка изделия до предельного состояния от начала эксплуатации или ее возобновления после ремонта определенного вида.

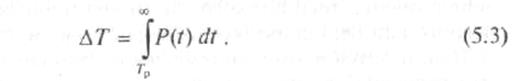

Ресурс работы оборудования связан с показателем безотказности [1,10]:

Так как P(t) — величина случайная, то действительные ресурсы даже двух единиц оборудования одного типа или модели будут различны.

Техническое состояние технологического оборудования определяет способность и потенциальную возможность качественно и экономично выполнять заданные функции.

Оборудование может находиться в одном из следующих состояний (см. раздел 1.3 и рис. 1.6): исправном и работоспособном; неисправном и работоспособном; неисправном и неработоспособном.

Как известно из теории надежности, отклонения фактических технических параметров от их начальных значений определяют уровень работоспособности оборудования.

Пусть параметр состояния объекта—  , тогда его изменение во времени — f=

, тогда его изменение во времени — f=  (t) показано на рис. 5.1.

(t) показано на рис. 5.1.

При  >

>  —

—  ** возникает отказ; оборудование переходит из работоспособного состояния в неработоспособное.

** возникает отказ; оборудование переходит из работоспособного состояния в неработоспособное.

Вероятность отказа

В процессе эксплуатации оборудование и его составные части подвергаются постоянному воздействию ряда факторов, по-разному влияющих на техническое состояние.

Зона предотказного состояния

Рис. 5.1. Функция изменения:

— начальное значение параметра при t = 0;

— начальное значение параметра при t = 0;

— текущее значение параметра в момент времени t = T;

— текущее значение параметра в момент времени t = T;

>

>  —

—  — отклонение параметра;

— отклонение параметра;  * — предел исправности изделия (наработка T*);

* — предел исправности изделия (наработка T*);

**— предельное значение параметра, при котором происходит износ объекта в момент времени t = T **

**— предельное значение параметра, при котором происходит износ объекта в момент времени t = T **

К ним относятся конструктивно-производственные факторы (схемное и конструктивное решение изделия, технология изготовления и сборки, качество производства) и эксплуатационные факторы.

Эксплуатационные факторы делятся на субъективные (связаны с воздействием на оборудование обслуживающего персонала — выбор режимов эксплуатации, ТО и Р, ошибки в управлении и т. п.) и объективные (отражают влияние нагрузок в техпроцессе, температурный режим, физико-химические характеристики материалов и т. п.).

Система ТО и Р представляет собой совокупность взаимодействующих объектов ТО и Р (оборудования), средств ТО и Р, программы ТО и Р и мероприятий. Реализация системы ТО и Р осуществляется силами ИТРи рабочих цехового персонала и РМЦ [15, 20, 21].

Программа ТО и Р— совокупность основных принципов и принятых решений по применению наиболее эффективных методов и режимов ТО и Р изделий при эксплуатации с учетом заданных требований и условий.

Таким образом, основное значение системы ТО и Р заключается в поддержании области исправного и работоспособного состояния оборудования с максимальным использованием его потенциального ресурса Т.

Недоиспользование ресурса при замене изделий (деталей, сборочных единиц и комплектующих изделий), находящихся все еще в работоспособном состоянии, в процессе ремонта на новые составляет

В зависимости от того, как используется в планировании технической эксплуатации зависимость  — Т, различают следующие системы.

— Т, различают следующие системы.

Система проведения ТО и Р по потребности. Ремонт оборудования выполняется только тогда, когда дальнейшая эксплуатация его оказывается невозможной и когда  >

>  **. Мероприятия по восстановлению работоспособности выполняются здесь после обнаружения отказа при неработоспособном состоянии оборудования, по объему работ и затратам они соответствуют аварийному режиму. Система проста, но имеет существенные недостатки: отсутствие планирования; невозможность управления надежностью оборудования; невозможность исключения внезапного выхода машины из строя.

**. Мероприятия по восстановлению работоспособности выполняются здесь после обнаружения отказа при неработоспособном состоянии оборудования, по объему работ и затратам они соответствуют аварийному режиму. Система проста, но имеет существенные недостатки: отсутствие планирования; невозможность управления надежностью оборудования; невозможность исключения внезапного выхода машины из строя.

Система стандартных ремонтов. Эта система предусматривает принудительный вывод оборудования в ремонт и принудительную замену деталей и сборочных единиц на запасные в заранее установленные сроки эксплуатации независимо от состояния оборудования. Ремонт выполняется по единожды разработанному процессу с определенной схемой, технологией и объемом работ. Система имеет как достоинства, так и недостатки.

К достоинствам относится наличие планирования материально-технического и технологического обеспечения при реализации ТО и Р оборудования.

К недостаткам — неэкономичность технической эксплуатации, так как при проведении работ заменяются все детали, в том числе и те, межремонтный ресурс которых не вышел, а также то, что не учитывается техническое состояние конкретной единицы оборудования.

Система послеосмотровых ремонтов. Согласно этой системе планирование сроков и видов ремонта конкретного оборудования осуществляется на основе анализа его технического состояния во время осмотров.

Достоинством системы является возможность планирования ТО и Р.

Недостатки: субъективизм оценки технического состояния из-за отсутствия объективных критериев и методов определения состояния; отсутствие критериев расчета сроков и видов ремонтов; возможность внеплановых выходов оборудования в ремонт.

Система ТО и Р по состоянию с контролем параметров. Объем, сроки и периодичность ремонтных и профилактических работ устанавливаются на основе объективного анализа технического состояния. Объективная оценка технического состояния производится за счет непрерывного или периодического контроля параметров оборудования.

Планируется в этой системе: часть стандартных операций при соответствующей их переработке; работы по техническому диагностированию и контролю параметров и их периодичность.

Система носит упреждающий характер и обеспечивает максимально возможное использование технического ресурса всех элементов оборудования. Основная сложность — обеспечение точного непрерывного или периодического объективного контроля параметров в процессе эксплуатации, поэтому в настоящее время данная система нашла очень ограниченное применение.

Система планово-предупредительного ремонта и технического обслуживания (ППР). Эта система имеет следующие разновидности:

— ППР по наработке (регламентный);

— ППР по сроку службы (календарный);

— ППР комбинированный.

В соответствии с принципами этой системы оборудование с определенным объемом эксплуатации (наработкой или сроком) подвергают техническим осмотрам и плановым ремонтам различных видов. В промежутках между плановыми ремонтами оборудование подвергают текущему и междуремонтному обслуживанию.

Регламентная система ППР характерна для оборудования или отдельных его агрегатов, систем и сборочных единиц, изменение показателей качества функционирования которых зависит от конкретных условий эксплуатации и действительной наработки. Основной критерий оценки технического состояния — величина физического износа. Календарная система ППР характерна для оборудования, его агрегатов, систем и сборочных единиц, изменение показателей качества функционирования которых зависит от процессов старения в условиях воздействия окружающей среды и не зависит от наработки.

Комбинированная система ППР представляет собой комбинацию регламентной и календарной систем.

Рассмотрим более подробно систему ППР

Основные принципы, положенные в основу системы:

— все профилактические и ремонтные работы в течение ремонтного цикла проводятся планово, периодически;

— все профилактические и ремонтные работы выполняются в объеме, необходимом для восстановления утраченной на данный момент работоспособности и достаточном для создания запаса работоспособности до следующего ремонта или ТО;

— объем и содержание профилактических и ремонтных работ устанавливается предварительно в зависимости от наработки до момента их проведения, ремонтопригодности и ремонтосложности по типам оборудования и окончательно, на момент проведения работ в зависимости от условий, режимов эксплуатации оборудования в предшествующем периоде и действительного технического состояния на момент проведения работ.

В систему ППР входят: текущее ежесменное (ЕТО) и периодическое обслуживание (ПТО); технический осмотр (О); текущий ремонт (ТР); средний ремонт (СР); капитальный ремонт (КР).

Текущее и периодическое обслуживание, технический осмотр являются составными частями технического обслуживания (ТО) оборудования. Все работы по ТО проводятся в соответствии с инструкциями и планами-графиками в периодах между сменами, после работы и в нерабочие дни.

Виды работ, выполняемых персоналом различных подразделений предприятия по техническому обслуживанию, представлены в табл. 5.1.

Таблица 5.1

Виды работ по ТО технологического оборудования ПТС

| Вид работ | Кто выполняет |

| Текущий уход | Производственный персонал |

| Периодическое обслуживание | Ремонтник (производственного участка либо отдела главного механика (ОГМ)), на малых ПТС — производственный персонал |

| Текущий ремонт | Ремонтник |

| Периодический технический осмотр для оценки состояния | Ремонтник |

| Контроль за соблюдением режимов работы и правил эксплуатации | Бригадир, мастер, начальник участка |

| Профилактические испытания | Персонал ОГМ |

Результаты осмотров фиксируются в специальном журнале учета.

Одним из основных принципов ППР является периодичность и цикличность проведения всех профилактических и ремонтных работ. При планировании используют следующие понятия:

Ремонтный цикл Трц — наименьший повторяющийся период эксплуатации оборудования, в течение которого в определенной последовательности осуществляются установленные виды ТО и Р, предусмотренные нормативной документацией.

Межремонтый цикл Тмц — период времени между двумя капитальными ремонтами или с момента сдачи оборудования в эксплуатацию до первого капитального ремонта.

Межремонтный период Тмп — период оборудования между двумя ближайшими плановыми ремонтами.

Межосмотровый период Тмо — период между двумя осмотрами или ремонтами и осмотром.

Структура межремонтного цикла— последовательность выполнения ремонтных работ и работ по техническому обслуживанию в межремонтном цикле (рис. 5.2).

Рис. 5.2. Структура межремонтного цикла

Структура межремонтного цикла зависит от сложности и количества потребных ремонтов, конструкционных особенностей оборудования, срока износа основных деталей, условий эксплуатации.

Величины циклов и периодов в структуре определяются по формулам:

где Тн — нормативный срок работы оборудования между ремонтами (определяется как средняя наработка на отказ); Кпр, Киз, Кэо — коэффициенты, учитывающие тип производства, вид обрабатываемых изделий, условия эксплуатации оборудования; nс, nт — количество средних и текущих ремонтов в межремонтном цикле; n0 — количество осмотров в межремонтном цикле.

На основании структуры межремонтного цикла на предприятии составляют графики капитального, среднего и текущего ремонтов, а также периодических профилактических осмотров.

Возможны следующие сочетания ремонтов и осмотров в межремонтном цикле:

— капитальный, средний, текущий ремонты — осмотр;

— капитальный, средний ремонты — осмотр, совмещенный с текущим ремонтом;

— капитальный, текущий ремонты — осмотр.

Для различных видов специфичного и уникального оборудования нормативы ППР должны разрабатываться главным механиком предприятия и утверждаться директором.

Разработка нормативов ППР для такого оборудования осуществляется на основе сравнения его технических показателей (надежность, интенсивность отказов, конструктивная сложность, ремонтная сложность и др.) с типовыми видами оборудования.

Структура межремонтных циклов оборудования задается в табличной форме и схематичном изображении чередования работ (табл. 5.2)

Степень сложности ремонта оборудования или его агрегата (составной части) оценивается категорией ремонтной сложности R. Она зависит от конструктивных и технологических особенностей. Устанавливается R на основании анализа конструкции и технических характеристик,

Категория ремонтной сложности оценивается в единицах ремонтной сложности (или в ремонтных единицах).

Единица ремонтной сложности — это ремонтная сложность некоторого условного агрегата с нормированными затратами времени на выполнение работ.

Нормируемая трудоемкость на единицу ремонтной сложности зависит от профиля предприятия. Для механической части оборудования при капитальном ремонте:

а) предприятия машиностроения — 50 ч;

б) ремонт и эксплуатация автомобилей — 35 ч;

в) для теплотехнического оборудования — 40 ч.

Таблица 5.2

Структура межремонтных циклов типового оборудования ПТС

| Оборудование в межремонтном периоде | Виды работ | Нормальная продолжительность ремонтного цикла (наработка), ч | |||

| Чередование работ | Число ремонтов в ремонтном цикле | Число осмотров, "о | |||

| Средних, л с | Текущих, п т | ||||

| I. Металлорежущее массой до 10т универсальное | К-О-Т1-О-Т2-О-С-С-ТЗ-О-Т4-О-К | 16 800 | |||

| 2.Кузнечно-прессовое с электромеханическим приводом | К-О-О-ТI-O-O-Т2-О-О-С1-О-О-ТЗ-О-О-Т4-0-0-С2-0-0-Т5-О-О-Т6-О-0-К | ||||

| 3. Деревообрабатывающее массой до 5 т | К-О-О-Т 1-0-0-Т2-О-О-С-0-0-ТЗ-О-0-Т4-0-О-К | I | |||

| 4. Электросварочное | К-О-О-О-Т-О-О-О-Т-О-О-О-К | - | 3 года | ||

| 5. Подъемники гидравлические | К-О-О-О-О-О-Т-O-О-О-О-О-Т-O-O-O-O-O-T-О-О-О-О-О-К | - | |||

| 6. Подъемники электромеханические | К-0-О-О-О-О--О-О-О-О-О-О--Т-О-О-О-О-0--О-О-О-О-О-О--Т-0-О-О-О-О--О-О-О-О-О-О--Т-О-О-О-O-O-O-O-O-O-O-O-К | - |

Ремонтная сложность оборудования указывается числом единиц и буквой R(1R, 10R, 15R и т.д). За эталон принят:

— для технологического, металлорежущего, подъемно-транспортного, кузнечно-прессового, литейного и деревообрабатывающего — токарно-винторезный станок 1К62 с ремонтной сложностью 19,5R(10,5Rм и 9Rэ);

— для электротехнического оборудования — асинхронный электродвигатель с короткозамкнутым ротором в защищенном исполнении мощностью 0,6 кВт с ремонтной сложностью 1R.

Для оборудования АТП и ПТС нормативы времени, распределенные по видам работ для единицы ремонтной сложности, представлены в табл. 5.3.

Ремонтная сложность механической части оборудования Rм рассчитывается по формуле

Rм=Rк+Rr+Rп, (5.8)

где Rк Rr Rп— ремонтная сложность кинематической, гидравлической, пневматической частей.

Ремонтная сложность электрической части оборудования Rэ определяется по формуле

Rэ=Rд+Rа, (5.9)

где Rд Rа — ремонтная сложность электродвигателей, арматуры (аппаратура, приборы, провода и т. п).

При планировании ремонтов ремонтная сложность используется для расчета ряда показателей:

а) трудоемкость ремонта в целом по механической и электрической частям оборудования:

где  н — нормативы времени на 1 единицу ремонтной сложности; R — категории ремонтной сложности;

н — нормативы времени на 1 единицу ремонтной сложности; R — категории ремонтной сложности;

б) продолжительность ремонта оборудования:

где Nр — число ремонтных рабочих, работающих в одну смену; Тсм — длительность смены; Nсм — количество смен; Кн — коэффициент выполнения нормы ремонтными рабочими;

в) потребное количество рабочих:

где  — нормативы времени на 1 единицу ремонтной сложности для текущего, среднего и капитального ремонтов;

— нормативы времени на 1 единицу ремонтной сложности для текущего, среднего и капитального ремонтов;  — суммарное ежегодное количество единиц оборудования (единиц ремонтной сложности) при текущем, среднем и капитальном ремонтах; Ф — годовой фонд времени рабочего;

— суммарное ежегодное количество единиц оборудования (единиц ремонтной сложности) при текущем, среднем и капитальном ремонтах; Ф — годовой фонд времени рабочего;

г) количество дежурных слесарей:

где ΣR— сумма ремонтных единиц обслуживаемого оборудования; Ксм — коэффициент сменности работы оборудования; Н — норматив межремонтного обслуживания на одного слесаря в смену в единицу ремонтной сложности.

|

Просмотров 3449 |

|

|