Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Подводный ремонт трубопроводов

|

|

КС могут использоваться для ремонта подводных трубопроводов, в том числе глубоководных.

Принципиальная функциональная схема применения КС для этих целей приведена на рисунке 13.10

Рисунок 13.10 - Схема спуска и установки труборемонтного комплекса КС

Оборудование труборемонтного комплекса принимается на борт судна для выполнения работ, после окончания которых передаётся на береговую базу.

В состав труборемонтного комплекса входят следующее основное оборудование:

- выравнивающие рамы для захвата и выравнивания повреждённых участков трубопровода;

- инструменты для удаления изоляции и вырезания повреждённого участка трубопровода;

- сварочно-монтажная камера (кессон) для сухой гипербарической сварки трубопровода (см. рисунок 13.11);

- энергоблок с шлангокабелем для энергоснабжения подводных потребителей;

- кабельная вьюшка с кабелем для подачи электроэнергии к энергоблоку с КС;

- блок-модуль управления;

- дистанционно управляемый подводный аппарат (см. рисунок 13.13, 13.14) со спуско-подъёмным устройством, блок-модулем управления и энергоблоком.

Рисунок 13.11 - Общие виды сварочно- монтажных камер (кессонов)

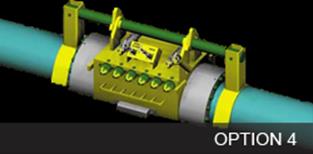

Для ремонта глубоководных трубопроводов применяются глубоководные трубопроводные ремонтные системы (DPRS – Deepwater Pipeline Repair System), примеры которых представлены на рисунке 13.12

Рисунок 13.12 - Варианты глубоководных трубопроводных ремонтных систем (DPRS).

Рисунок 13.13 - Дистанционно управляемый подводный аппарат (ROV).

Рисунок 13.14 - Спуск дистанционно управляемого подводного аппарата (ROV) с борта судна

14 ОСНАЩЕНИЕ КРАНОВЫХ СУДОВ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ ТРУБОУКЛАДОЧНЫМ ОБОРУДОВАНИЕМ

Для расширения сферы применения современные плавучие крановые суда большой грузоподъемности, как правило, оснащаются различным дополнительным оборудованием:

- трубоукладочным оборудованием;

- оборудованием для забивки свай;

- водолазным комплексом;

- обитаемыми и необитаемыми аппаратами для выполнения различных подводных работ.

Учитывая оснащение, а также возможность использования площадей верхней палубы и помещений в корпусе полупогружного кранового судна системами позиционирования и средствами контроля положения, максимальную эффективность использования оборудования кранового судна дает его оснащение трубоукладочным оборудованием.

Проведенный информационный поиск показал, что широкое применение за рубежом нашло совмещение в одном плавающем объекте функций кранового и трубоукладочного судна. Дооснащение кранового судна модульными конструкциями (рампа или стингер), а также размещение нескольких сварочных постов, лаборатории контроля и изоляционного оборудования позволяют после модернизации выполнять трубоукладочные работы.

Процесс сборки и укладки трубопровода организован по циклам: основные технологические операции выполняются в период остановки судна, а в периоды перемещения судна вдоль сваренной трубы выполняется подача трубных секций к рабочим постам.

Технологический цикл трубоукладочных работ состоит из нескольких этапов – от погрузки труб на трубоукладочное судно до опускания нитки газопровода на дно.

Оборудование и механизмы, задействованные в сборке и последующей укладке трубопровода на дно, в зависимости от выполняемой операции, могут быть объединены в следующие комплексы:

- комплекс механизмов подготовки кромок трубной секции;

- комплекс сварочного технологического оборудования;

- комплекс оборудования для контроля качества сварного шва;

- оборудование для ремонта сварного шва;

- изоляционное оборудование;

- комплекс механизмов для перемещения трубной секции по технологическому маршруту с обеспечением ее центрирования и стыковки;

- комплекс механизмов для удержания трубопровода и регулирования его натяжения;

- устройство для спуска трубопровода на дно:

- стингер – для S-метода укладки трубопровода;

- подъемная рампа – для J-метода укладки трубопровода;

- комплекс грузоподъемных механизмов для работы с трубными секциями.

Краново-трубоукладочные суда Sapura 3000 и Polaris (смотри таблицу 1) оборудованы кранами большой грузоподъемности, а также трубоукладочным оборудованием для комбинированной укладки трубопроводов либо S- либо J-методом. Краново-трубоукладочное судно SAPURA 3000 (компания «Acergy») приступило к работе в 2007 году на морских проектах в Азиатском регионе. Это - трубоукладочное судно (ТУС) четвертого поколения, оборудованное системой динамического позиционирования, имеет возможность укладки трубопроводов диаметром от 150 до 1500 мм на глубинах до 2000 метров S и J- методом. Судно оборудовано несколькими кранами, грузоподъемность основного крана составляет 5000 тонн.

Обзор крановых судов, оснащенных трубоукладочным оборудованием, приведен в таблице 14.1.

Современные трубоукладочные суда, работающие по S-методу, способны укладывать трубопроводы на глубину до 700м. При этом с увеличением диаметра или глубины воды требуются более мощные системы натяжения и крупногабаритные стингеры.

Одним из примеров кранового судна с возможностью дооборудования его трубоукладочным оборудованием для S-метода является крановое судно «Олег Страшнов», имеющее кран грузоподъемностью до 5000 тонн.

Главная отличительная особенность нового кранового судна – конструкция корпуса, имеющего большую площадь верхней палубы. Благодаря системе динамического позиционирования DP-3 имеется возможность осуществлять установку на шельфе различных строительных объектов.

Кроме установки на судне крана г/п 5000 тонн, на нем предусмотрена возможность размещения в будущем сварочного оборудования и установки стингера для S-метода укладки трубопроводов.

При S-методе углы схода трубопровода с ТУС имеют сравнительно небольшое значения, в то время как при укладке трубопроводов J-методом в верхней части упругая линия трубопровода принимает форму, приблизительно прямой линии с углом наклона к горизонтали от 40 до 90°. На трубоукладочном судне трубопровод опирается на спусковую наклонную рампу и не имеет изогнутого участка. Кривизна в провисающей части трубопровода контролируется созданием натяжения. Основное отличие J-метода укладки от S-метода заключается в отсутствии стингера и вертикальном расположении верхнего конца трубопровода в процессе укладки на большую глубину, что обусловливает отсутствие напряжений от изгиба на верхнем конце трубопровода. С уменьшением глубины моря угол наклона верхнего конца трубопровода относительно горизонтали уменьшается. Поскольку угол наклона рампы ограничен минимальным значением, применение J-метода ограничено минимальной глубиной моря (минимальным углом наклона рампы). Одной из особенностей сварочного процесса при укладке трубопроводов J-методом является то, что полный цикл операции приварки трубной секции к спускаемой плети, контроль и изоляция сварного шва выполняются на одном посту.

Поэтому существует практика сочетания двух методов, а именно на прибрежных участках с помощью судов, реализующих S-метод и на глубоководном шельфе использовать суда, работающие по J-методу (см. рисунки 14.1, 14.2).

Для быстрой модернизации кранового судна с установкой трубоукладочного оборудования наиболее приемлемым является применение оборудования, предназначенного для укладки трубопроводов J - методом. Монтажно-демонтажные работы по установке J-системы на крановом судне менее трудоемки, чем установка S-системы.

При выборе комплекса оборудования технологической линии решающее значение имеет принятая технология сварки. Проведенный анализ сварочных технологий, применяемых при строительстве морских трубопроводов, показал, что на сегодняшний день наибольшее распространение и признание получил метод электродуговой полуавтоматической и автоматической сварки.

Технология электродуговой сварки имеет следующие основные преимущества:

- качественные и стабильные показатели механических свойств сварного соединения;

- устойчивое качество сварки, даже при незначительных ошибках оператора–сварщика;

- высокий коэффициент наплавки;

- возможность быстрого освоения технологии сварки и обучения операторов–сварщиков непосредственно перед началом проекта.

Немаловажное значение имеет тот факт, что оборудование дуговой сварки применимо для большого диапазона диаметров трубопроводов.

Технологические комплексы оборудования для дуговой сварки обеспечивают высококачественную сварку трубопроводов диаметром до 1600 мм и толщиной стенки до 45 мм, скорость укладки подводного трубопровода при дуговой сварке в зависимости от диаметра труб и количества сварочных постов изменяется от 300 до 5000 м/сут.

Наибольшее признание получила технология дуговой сварки в среде защитного газа, разработанная компанией CRC–EVANS (США). На проекте «Голубой поток» при сварке трубопровода диаметром 1220 мм по технологии CRC–EVANS был достигнут показатель 207 стыков за двенадцатичасовую смену.

Применение технологии дуговой сварки (в среде защитных газов и под слоем флюса) предполагает очень высокие требования к точности стыковки концов труб перед сваркой, а также наложение на стык от четырех до восьми заполняющих слоев, что существенно увеличивает время технологического цикла формирования сварочного шва.

В приложении А представлена компоновка технологической линии для S-метода укладки трубопровода с применением дуговой сварки, выполненная ОАО «ЦКБ «Коралл» в составе технического проекта краново-трубоукладочного судна.

Сварочная линия краново-трубоукладочного судна состоит из главной и вспомогательной технологических линий.

На главной линии методом дуговой сварки в среде защитных газов выполняется приварка двухтрубной секции к спускаемой плети трубопровода. Главная линия имеет три сварочных поста, совмещенный пост ремонта и контроля и два поста для нанесения изоляции. Сварка двухтрубных секций выполняется на вспомогательной линии, оборудование которой размещено с двух сторон от главной линии. В составе вспомогательной сварочной линии (№1 и №2) имеются 4 поста подготовки кромок и 4 поста сварки методом поворотных стыков, сварка под флюсом.

Меньшее распространение на ТУС получила технология контактной сварки.

В приложении Б представлена компоновка технологической линии для J-метода укладки трубопровода выполненная ОАО «ЦКБ «Коралл» в составе кранового судна г/п 5000 т:

- на вспомогательной технологической линии выполняется сварка плети из шести трубных секций;

- на главной технологической линии выполняется приварка плети к спускаемому трубопроводу.

Выводы по разделу

На основании рассмотренной технической информации можно сделать вывод о том, что наиболее часто КС большой грузоподъёмности придаётся дополнительная функция трубоукладки. Опыт эксплуатации этих судов также свидетельствует о целесообразности расширения их функционального назначения в связи с ограниченным количеством большегрузных подъёмов с использованием номинальных характеристик крана. В современных условиях наблюдается тенденция строительства краново-трубоукладочных судов, модернизации эксплуатирующихся КС и дооснащения их трубокладочным оборудованием, а также закладываемая при проектировании КС возможность его дооборудования трубоукладочной линией.

КС большой грузоподъёмности, с краном в корме, с достаточно большой шириной и имеющимся резервом объёмов в корпусе, оборудованное системами динамического и/или якорного позиционирования является наиболее подходящим объектом для установки дополнительного трубоукладочного оборудования. Комплектация КС автоматизированными системами позиционирования, контроля положения, выравнивания посадки, крена и дифферента требует минимального дооснащения дополнительными средствами в обеспечение трубоукладки.

На основании вышеизложенного рекомендуется в проекте ПКБГ предусмотреть возможность дооборудования его трубоукладочным оборудованием. Выбор метода трубоукладки (S или J) определить на основании анализа объёмов предполагаемого строительства морских трубопроводов, глубин моря и гидрометеоусловий в районах строительства.

Таблица 14.1 – Крановые суда

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «SAPURA 3000», компания «Acergy» | Краново-трубоукладочное судно (укладка S-методом) с динамической системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность основного крана составляет - 5000 т. Максимальный диаметр укладываемого трубопровода - 1524мм (60 дюймов). Максимальная глубина укладки - 2000 м. Число натяжных устройств - 3. Усилие натяжных устройств - 240 т (3х80 т). Усилие лебедки для спускоподъемных операций - 360 т. Длина стингера - 90 м. Рабочий персонал - 330 человек. Для постройки краново-трубоукладочного судна SAPURA 3000 и выполнения строительства c его участием создана компания Sapura Acergy Sdn Bhd в Малайзии. Стоимость проекта около 1,3 млрд. евро. Судно приступило к работе в 2007 году на морских проектах в Азиатском регионе. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Derrick Barge 60», компания «J.Ray McDermott» | Краново-трубоукладочная баржа (укладка S-методом) с якорной системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность основного крана составляет - 881 т. Максимальный диаметр укладываемого трубопровода - 1524 мм (60 дюймов). Число натяжных устройств - 3. Усилие натяжных устройств - 410 т. Длина стингера - 61 м. Рабочий персонал - 370 человек. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Balder», компания «Heerema Marine Constructors» | Краново-монтажное судно (укладка J-методом) полупогружного типа с динамической и якорной системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность 2-х основных кранов составляет - 6300 т. Максимальный диаметр укладываемого трубопровода - 812 мм (32 дюйма). Максимальная глубина укладки - 2000 м. Масса хранимых на борту труб - 8000 т. Рабочий персонал - 367 человек. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Polaris», компания «Acergy» | Краново-трубоукладочная баржа (укладка J-методом и S-методом) с динамической и якорной системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность главного крана - 1500 т. Максимальный диаметр укладываемого трубопровода - 1524 мм (60 дюймов). Минимальная глубина укладки - 17 м Максимальная глубина укладки (S-метод) - 1000 м. Максимальная глубина укладки (J-метод) - 2000 м. Число натяжных устройств - 3. Усилие натяжных устройств - 204 т (3х68т.). Усилие лебедки для спускоподъемных операций - 136 т. Рабочий персонал - 266 человек. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Hercules», компания «Global Industries» | Краново-трубоукладочная баржа (укладка S-методом) с динамической системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность главного крана - 1600 т. Максимальный диаметр укладываемого трубопровода - 1524мм (60 дюймов). Минимальная глубина укладки - 19 м. Число натяжных устройств - 2 Усилие натяжных устройств - 544 т (2х272 т.). Усилие лебедки для спускоподъемных операций - 544 т. Длина стингера - 61 м. Рабочий персонал - 206 человек. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Олег Страшнов», компания «Seaway Heavy Lifting» | Крановое судно с динамической и якорной системой позиционирования. Предусмотрена возможность дооборудования судна трубоукладочным оборудованием для укладки S-методом. Судно оборудовано несколькими кранами, грузоподъемность главного крана - 5000 т. Максимальный диаметр укладываемого трубопровода - 1219мм (48 дюймов). Максимальная глубина укладки - 2000 м. Усилие лебедки для спускоподъемных операций - 800 т. Рабочий персонал - 395 человек. |

|

Продолжение таблицы 14.1

| № п/п | Наименование судна, владелец | Краткая характеристика технологического оборудования | Общий вид |

| «Saipem 7000», компания «Snam» | Краново-трубоукладочное судно (укладка J-методом) Судно оборудовано несколькими кранами, грузоподъемность 2-х основных кранов составляет – 7000 т. каждый. Максимальная глубина укладки - 3000 м. Самоподъемная рампа для укладки труб может изменять угол наклона в пределах - 45° - 96°. Длина плети, привариваемой к трубопроводу, составляет - 48 м. Диаметр свариваемых труб – от 101,6 мм (4 дюймов) до 812,8 мм (32 дюймов). Количество сварочных постов – 1. Судно принимало участие в прокладке газопровода «Голубой поток» на глубинах до 2150 м. |

|

Таблица 14.2 – проекты ОАО «ЦКБ «Коралл»

| № п/п | Наименование судна | Краткая характеристика технологического оборудования | Общий вид |

| «КС5000» | Полупогружное трубоукладочное судно (укладка J-методом) с якорной системой позиционирования. Судно оборудовано несколькими кранами, грузоподъемность 2-х основных кранов составляет – 2500 т. каждый. Прокладка трубопроводов диаметром 1220 мм (без учета бетонирования) при глубине воды до 400 м и при отсутствии льдов в морях Арктического бассейна России. Расчетная производительность укладки трубопровода - 2,8 км/сут. Автономность по запасу труб – 5 дней. |

|

Рисунок 14.1 – Компоновка технологической линии на крановом судне пр. КС-5000 для укладки трубопровода S-методом

Рисунок 14.2 – Компоновка технологической линии на крановом судне пр. КС-5000 для укладки трубопровода J-методом

ЗАКЛЮЧЕНИЕ

1) В настоящем отчёте представлены результаты работ по поиску технической и патентной информации, относящейся к плавкранам и крановым судам (КС) большой грузоподъёмности, подобраны, обобщены и систематизированы информационные материалы, необходимые при проектировании плавкрана большой грузоподъемности (ПКБГ) по основным направлениям, в том числе:

- гидрометеоусловия в предполагаемых районах эксплуатации, включая ледовые условия;

- архитектурно-компоновочные решения;

- главные размерения и основные технические характеристики КС;

- параметры и конструктивные особенности верхнего строения (крана);

- параметры и технические особенности основных устройств энергетической установки и систем КС большой грузоподъёмности;

- масса и габариты перевозимых грузов;

- расширение функциональных возможностей КС;

- опыт проектирования крановых судов большой грузоподъёмности зарубежными компаниями и ОАО «ЦКБ «Коралл»;

- опыт эксплуатации крановых судов.

2) При подготовке настоящего отчета рассмотрены основные технические решения по конструкции крановых судов большой грузоподъёмности с учётом выбора формы корпуса для эксплуатации в арктических условиях, выполнены предварительные расчётные оценки и представлены определённые зависимости для выбора главных размерений ПКБГ. Рекомендации для последующего проектирования содержатся в выводах основных разделов отчета применительно к оснащению ПКБГ грузоподъемными кранами, оборудованием, устройствами, системами и техническими средствами обеспечения их функционирования.

3) В результате выполненного анализа информационных материалов представляется возможным констатировать, что основные направления развития проектирования и строительства крановых судов большой грузоподъёмности определяются, в основном, современным состоянием и перспективой развития технических средств для освоения континентального шельфа, главное направление которого – приближение к освоению глубоководных месторождений в районах со сложными погодными условиями, включая ледовые. Исходя из этого, определяющими тенденциями развития КС представляются следующими:

2.1 В отношении формы корпуса прослеживается тенденция проектирования и строительства однокорпусных судов, как оптимальных по условиям эксплуатации в ледовых условиях, экономической эффективности, обеспечению конкурентноспособной скорости хода, рациональному размещению крана, оборудования и персонала.

Морские двухкорпусные суда–катамараны с поворотным краном относительно большой грузоподъёмности к настоящему времени построены в ограниченном количестве, главным образом для эксплуатации в Каспийском море и по имеющейся информации не проектируются.

Двухкорпусные полупогружные суда, возможность работы которых на волнении 4-5 баллов достигается за счёт существенного увеличения металлоёмкости корпуса и трудоёмкости его строительства, построены в ограниченном количестве, затем модернизированы в целях расширения эксплуатационных возможностей и повышения эффективности эксплуатации. Поскольку большая стоимость полупогружных КС окупается повышением эффективности при правильной организации эксплуатации, создание в будущем судов этого типа вполне вероятно в обеспечение, например, крупномасштабных проектов освоения месторождений континентального шельфа в районах со сложными волновыми условиями.

2.2 В отношении верхнего строения (крана) у современных крановых судов большой грузоподъёмности на основании рассмотренной информации можно предположить тенденцию оснащения их поворотными стреловыми мачтовыми кранами, которые представляются наиболее рациональными для размещения на ограниченной площади верхней палубы морского судна. Применение кранов этого типа вероятно связано с совершенствованием производства и повышением надёжности эксплуатации роликовых опор большого диаметра, использующихся для наиболее ответственных узлов мачтовых кранов.

2.3 Современные КС, предназначенные для выполнения широкого спектра работ, оснащаются как якорными системами позиционирования для глубин моря, которые более эффективны в этих условиях, так и динамическими системами позиционирования на больших глубинах, где якорное позиционирование не применимо. При этом в определённых условиях возможно комбинированное использование якорной и динамической систем позиционирования, что повышает надёжность удержания судна. Специализированные крановые суда, предназначенные, в основном, для строительства глубоководных объектов, имеются примеры оснащения только динамическими системами позиционирования.

Многие современные КС и перспективные проекты оснащаются динамическими системами позиционирования класса DP-3, что практически означает дублирование оборудования ЭУ и электроэнергетической системы судна. Учитывая возможность комбинированного позиционирования при наличии двух систем – якорной и динамической, возможность обеспечения надёжного удержания КС при резервировании по классу DP-2 достигается без существенного увеличения количества резервного оборудования.

2.4 Крановые суда, как правило, оснащаются балластными системами повышенной производительности, предназначенными для компенсации изменений осадки, крена и дифферента при работе крана с большим грузом. Для однокорпусных судов и катамаранов применяются менее сложные противокреновые системы, которые обеспечивают нормальную работу крана, для полупогружных судов требуются более сложные в управлении системы динамической балластировки, без которых вследствие «малой площади ватерлинии» в рабочем состоянии этого типа судов работа крана с большими грузами неэффективна.

2.5 В целях повышения эффективности эксплуатации КС наиболее целесообразно дополнительно оснастить его трубоукладочным оборудованием, что подтверждается имеющейся информацией. Как правило, трубоукладочные суда оснащаются кранами большой грузоподъёмности и могут выполнять функции крановых судов, и наоборот, поскольку и в том и в другом случае необходимо иметь на судне достаточно близкий состав систем и устройств (позиционирования, определения местоположения, обеспечение антикрена и т.п.). Придание крановому судну функции трубоукладочного требует минимальных изменений по сравнению с другими типами судов. В случае, если при проектировании судна не конкретизирован планируемый объём трубоукладочных работ, возможность дооборудования, при необходимости, трубоукладочным оборудова-нием закладывается в проекте кранового судна (КС «Олег Страшнов»).

2.6 Энергетические установки (ЭУ) на КС применяются дизель-электрические в составе главной, вспомогательной и аварийной. Главная ЭУ крановых судов включает от четырех до восьми главных дизель-генераторов большой мощности, один из которых - резервный.

Для ходового режима КС и динамического позиционирования применяются кормовые движительно-рулевые устройства (поворотные колонки), для динамического позиционирования используются также выдвижные поворотные колонки и носовые подруливающие устройства.

2.7 Количество каютных мест на КС принимается с учётом размещения персонала для выполнения монтажных, строительных и трубоукладочных работ, и достигает 250-300 мест и более. При последующем проектировании ПКБГ число каютных мест подлежит уточнению после принятия согласованных решений по составу основного комплектующего оборудования и объёмам предполагаемых работ.

3) Выполненный анализ, основанный на технической и патентной информации, а также проектах плавкранов и крановых судов большой грузоподъёмности, разработанных ОАО «ЦКБ «Коралл», позволяет определить круг главных технических вопросов, которые предстоит решать на следующем этапе концептуального проекта ПКБГ и последующих стадиях проектирования. В настоящем отчёте в общих чертах намечены также направления решения этих вопросов, которые подлежат подтверждению проектными проработками, расчётными оценками и экспериментальными исследованиями. Материалы отчёта составляют базовую основу для подготовки исходных технических требований к проекту ПКБГ, включая требования к основному оборудованию, устройствам и системам.

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Ю.Н. Григоренко (ВНИГРИ), И.М. Мирчинк (НКЦ «Морнедра»), В.И. Савченко (ТНЦ «Южморгео»), Б.В. Сенин (ОАО «Союзморгео»), О.И. Супруненко (ВНИИОкеанология). Углеводородный потенциал континентального шельфа России. «Минеральные ресурсы континентального шельфа России», специальный выпуск журнала «Минеральные ресурсы России», М., 2006 г.

2. Л. Кульпин, В. Савченко, Л. Обморошева. Мелководные заливы арктических морей: особенности освоения ресурсов углеводородов. М., «Oil and Gas jornal – Russia», №5 2011 г.

3. В. Орлов. Новые сырьевые центры. «Ресурсы шельфа», специальный выпуск журнала «Нефть России», М., №1 2009 г.

4. М. Кутузова. Готовимся к росту. Международный рынок шельфовых проектов. «Ресурсы шельфа», специальный выпуск журнала «Нефть России», М., №1 2009 г.

5. Справочные данные по режиму ветра и волнения Баренцева, Охотского и Каспийского морей, РМРС, СПб, 2003 г.

6. Справочные данные по режиму ветра и волнения Японского и Карского морей, РМРС, СПб, 2009 г

7. Лоция Баренцева моря

8. Лоция Охотского моря.

9. Многокорпусные суда. Под ред. В.А. Дубровского. Судостроение, Л., 1978 г.

10. М.С. Труб и другие. Многокорпусные суда. Обзор ЦНИИ им. ак. А.Н. Крылова. Судостроение, Л., 1972 г.

11. Walter L. Kuehnlein. Phylosophies for dynamic positioning in ice - covered waters. OTC 20019, Houston, Texas, USA, 2009.

12. Е.С. Пикман, Л.Г. Шапиро. Основные направления развития полноповоротных плавучих кранов большой грузоподъемности. «Судостроение за рубежом»,Л., №12 1988 г.

13. Construction vessels of the world. Edition 96/7 – England: OPL, 1996

14. Significant ships of 2010. Publication of The Royal institution of Naval Architects. London, UK, 2010,

15. Alain Wassink – Guato MSC. Next generation crane vessel. The «Oleg Strashnov» heavy lifting vessel for Seaway Heavy Lifting. Deep offshore technology International, 2010.

Jeremy Beckman. Seaway set to go global with high – speed Oleg Strashnov. «Offshore», April 2011.

16. Рекламные проспекты компаний: ОАО «ЦКБ «Коралл»,

|

Просмотров 3588 |

|

|