Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Оборудование для уборочно-моечных работ

|

|

Общая характеристика загрязнений автомобиля и уборочно-моечных работ. Эксплуатация легковых автомобилей в различных погодных условиях на дорогах с разным видом покрытия сопровождается загрязнением наружных поверхностей и внутренних полостей кузова, подвески, двигателя и салона. В результате загрязнения автомобиля ухудшается его внешний вид и снижаются удобства в пользовании, возникает коррозия кузова, затрудняется доступ к его узлам и деталям при выполнении контрольно-осмотровых, крепежных и ремонтных работ, ухудшаются условия работы ремонтников, появляется опасность травматизма рабочих.

Вид и характер загрязнений разных частей автомобиля различен. Для верхней части кузова, стекол, салопа и багажника характерным загрязнением является мелкодисперсная почвенная пыль, имеющая слабую прочность связи с поверхностями кузова и среднюю прочность связи с тканевыми, резиновыми, пластмассовыми и кожевенными покрытиями салона. Моторный отсек кузова, наружные поверхности двигателя и коробки передач загрязняются пылью и масло-грязевыми отложениями, имеющими среднюю и сильную прочность связи с металлическими поверхностями. Для днища автомобиля, нижней части кузова и деталей подвески характерно наличие крупнодисперсной почвенной грязи, глинистых и органических примесей, асфальто-смолистых частиц и масляно-грязевых наслоений, имеющих наиболее сильную прочность связи с металлическими поверхностями и лакокрасочными покрытиями кузова. Оценка наиболее характерных загрязнений автомобилей, поступающих на ПТС, дана в табл. 2.1 [15].

Таблица 2.1

Оценка характерных загрязнений легковых автомобилей, поступающих на ПТС

| Вид загрязнения | Части автомобиля | Толщина слоя загрязнения, мм | Площадь загрязнения, % | Условный коэффициент 1 прочности |

| Салон | 0,5 | 0,15 | ||

| Почвенная | Верхняя часть кузова, стекла | 0,5 | 0,3 | |

| дисперсная | Багажник | 0,5 | 0,15 | |

| пыль | Моторный отсек, двигатель, коробка передач | 0,3 | ||

| Почвенная | Салон | 0,15 | ||

| крупно-дисперсная | Верхняя часть кузова, стекла | Отдельные частицы | 0.3 | |

| грязь | Багажник | 0.15 | ||

| Масляно- | Моторный отсек, двигатель, коробка передач | 3-5 | 0,45 | |

| грязевые отложения | Отдельные детали и узлы подвески и рулевою управления | 3-5 | 0,45 | |

| Асфальто-смолистые отложения | Нижняя часть кузова, подвеска, днище | Отдельные частицы |

К загрязнениям, полученным автомобилем в результате эксплуатации в различных условиях, добавляются загрязнения горюче-смазочными материалами, возникающие при заправке и техническом обслуживании автотранспортного средства. Частицы грязи и пыли, смешиваясь с маслянистыми веществами, образуют клейкую массу, способную при высыхании создавать пленку с хорошим сцеплением с лакокрасочным покрытием. Такой характер загрязнений является серьезным препятствием для удаления их с поверхности кузова автомобиля. Кроме того, хромированные детали кузова теряют блеск под воздействием сернистых соединений, содержащихся в воздухе, и антиобледенительных реагентов, которыми посыпаются дороги.

Для сохранения лакокрасочного покрытия кузова, обеспечения качественного осмотра и выполнения работ по ТО и ТР автомобиля, а также для поддержания его салона, багажного и моторного отсеков в чистоте проводятся периодически работы по уборке, мойке, сушке, протирке и полировке поверхностей.

Уборка и мойка автомобиля весьма трудозатратны. В среднем, разовая трудоемкость уборочно-моечных работ при обслуживании легкового автомобиля составляет 3 чел.-ч. В общем объеме трудозатрат на выполнение УМР работы по уборке салона и мойке кузова соотносятся примерно как 45 к 55%, при этом с учетом специфики работ первые поддаются только механизации, вторые — как механизации, так и автоматизации.

Оборудование для уборочных работ салона. При уборочных работах используются пылесосы переносного и стационарного типов, работающие в режимах «сухой» или «влажной» уборки. Переносные пылесосы с электродвигателями мощностью 0,3—1,5 кВт по устройству практически не отличаются от бытовых пылесосов. Стационарные пылесосы рассчитаны на обслуживание нескольких постов. Эти пылесосы относятся к группе промышленных пылесосов. Они имеют значительно большие емкости для сбора грязи и электродвигатели мощностью 5-7 кВт для привода одной или двух турбин. Главные отличительные особенности конструкции пылесосов для уборки салонов автомобилей заключаются в наличии специальных бумажных гофрированных фильтровальных элементов, способных принимать тяжелую грязь (мокрую пыль и мелкие металлические предметы), и системы самоочистки фильтров. На рис. 2.1 представлено устройство пылесоса фирмы KRANZLE (Германия). В отдельную группу можно выделить оборудование для химической чистки текстильных покрытий. Эти аппараты работают по методу струйной экстракции, что позволяет отмыть самые сильные загрязнения. Некоторые профессиональные пылесосы позволяют проводить химическую чистку. В приложении А даны технические характеристики пылесосов для уборочных работ в салоне.

Оборудование для мойки автомобилей. К моечному относится оборудование, обеспечивающее удаление загрязнений с наружных поверхностей автомобилей, нанесение защитных материалов на лакокрасочные покрытия и сушку автомобилей. В настоящее время

Рис. 2.1. Устройство промышленного пылесоса для уборки салона автомобиля:

1 — ручка для механической очистки фильтром; 2— плоские фильтрующие элементы; 3 - самофиксирующая крепежная опора; 4 — подсоединение обдува; 5— шасси: 6 — фиксирующий тормоз; 7-держатель; 8— кронштейн крепления ручки; 9 — предварительный фильтр; 10- двигатель с турбиной; 11 - электроды отключения для высокого уровня жидкости

производители моечного оборудования предлагают установки для мойки автомобилей двух классов:

• шланговые стационарные и передвижные установки высокого давления;

• стационарные автоматизированные установки. Шланговые моечные установки высокого давления относятся к установкам бесконтактной мойки.

Процесс мойки кузова автомобиля разделяется на два этапа. На первом этапе с помощью моечной установки на автомобиль под небольшим давлением распыляющей струей наносится моюший раствор из специального резервуара, подсоединенного к моющему пистолету. В качестве моющего раствора используются водные растворы поверхностно-активных веществ (мыльная пена). На втором этапе производится смыв загрязнений. Смыв загрязнений с автомобиля осуществляется за счет кинетической энергии водяной струи, подаваемой из сопла ручного пистолета под средним (до 8 МПа) или большим давлением (до 12—16 МПа).

Шланговые моечные установки высокого давления выпускаются в стационарном и передвижном исполнении. Первые имеют большую производительность насосной станции и рассчитаны на одновременную работу до четырех моечных постов, вторые, в подавляющем большинстве своем, комплектуются одним моечным пистолетом. И те и другие подсоединяются к водопроводной сети предприятия, однако передвижные установки малой производительности могут работать и от любого водяного резервуара, имеющего емкость, достаточную для помывки объекта.

Стационарные шланговые установки рассчитаны на подачу холодной, горячей воды или пароводяной смеси. Передвижные установки выпускаются в двух модификациях — без подогрева воды или с устройством для подогрева воды.

Передвижные установки компактны, перемещаются вручную, имеют насосную станцию и пистолет с насадкой. Вес составные части насосной установки (в отдельных конструкциях и устройство для подогрева воды) расположены в корпусе на колесиках. Подсоединение насосной станции к источникам водоснабжения и электропитания осуществляется с помощью гибкого резинового шланга и электрического кабеля, благодаря чему процесс мойки автомобиля может производиться как в помещении, так и на открытой территории. Пистолет к насосной станции подключается через резиноармированный гибкий гидравлический шланг высокого давления длиной 6 м. Пистолет комплектуется сменными насадками, позволяющими получать различную форму водяной струи. Для нанесения шампуня или воскового состава на кузов автомобиля к пистолету может подсоединяться дополнительный бачок — дозатор.

Принципиальная типовая гидравлическая схема шланговой установки высокого давления показана на рис. 2.2.

Насосная станция имеет электропривод, насос высокого давления, пускорегулирующую и предохранительную электро- и гидроаппаратуру. В большинстве установок применяются плунжерные насосы с керамическими поршнями и латунной головкой (рис. 2.3). Так как в установках не применяются в напорной части гидросистемы аккумулирующие емкости для воды, то с целью уменьшения пульсации напора в выходной магистрали в насосе сблокированы два или (чаще всего) три цилиндра, фазы нагнетания которых смещены на равные углы.

Рис. 2.2. Типовая гидравлическая схема шланговой установки:

1 — плунжерный трех- или четырехцилиндропый со сдвигом фаз на 120° (или 90'); 2 — манометр с демпфером; 3— обратный клапан: 4 - перепускной клапан, регулирующий давление на выходе из пистолета; 5— моечный пистолет со сменными насадками; 6 — электропривод

Рис. 2.3. Насос высокого давления:

1 — привод; 2 — регулятор давления; 3 — манометр; 4 — головка насоса; 5 — клапаны: 6 — возвратный клапан; 7— защитное покрытие от сухого включения и избыточного давления: 8 — трехосевой плунжерный насос

Для регулировки и контроля давления воды, выходящей из пистолета, в установке может иметься регулятор давления с выведенным на корпус маховичком и манометром. В некоторых конструкциях для большего удобства работы регулятор давления встроен в рукоятку пистолета.

В установках с подогревом воды в конструкции предусмотрено теплообменное устройство проточного типа в виде змеевика и горелки на керосине или дизельном топливе (рис. 2.4). Такие установки имеют встроенный топливный бак и автоматическую систему отключения горелки в случае прекращения подачи воды. Отдельные модели компактных передвижных шланговых установок для подогрева воды используют электрический теплообменник с аналогичной защитой от его перегрева.

Стационарное автоматизированное моечное оборудование позволяет осуществлять мойку верхних, боковых и торцевых частей кузова автомобиля, днища кузова, арок и дисков колес, сушку кузова и нанесение на него защитного воскового покрытия. Фирмы — производители оборудования предлагают различные варианты комплектации рабочих органов установок и программы их функционирования (так называемые «опции»), позволяющие выполнять различные виды обработки автомобиля в зависимости от выбранной программы. Как правило, предлагаемые к продаже установки имеют от 6 до 12 технологических программ.

Стационарное автоматизированное моечное оборудование выпускается двух типов — портальное и туннельное. Основное принципиальное отличие этих типов конструкций заключается в следующем.

В портальных моечных установках все рабочие органы, осуществляющие обработку автомобиля, смонтированы на одном или двух подвижных порталах, выполненных в виде П-образных рам (отсюда и название «портал»). Портал как бы охватывает автомобиль с трех сторон. В процессе обработки автомобиль остается неподвижным, а портал или два портала синхронно перемещаются по направляющим рельсам вперед и назад, совершая несколько циклов движения (рис. 2.5).

Портальные установки, в силу особенностей своей конструкции, не моют днище кузова. Для устранения этого недостатка некоторые фирмы предлагают комплектовать портальную установку специальной моечной установкой для днища кузова.

Портальные установки должны монтироваться в специально оборудованном помещении с размерами подлине не менее 12 м и имеющем отдельную защищенную от водных брызг кабину оператора.

Рис. 2.4. Теплообменное устройство:

1 - камера для предварительного подогрева топлива горячим воздухом; 2- штуцеры для подвода и отвода воды; 3 - камера сгорания; 4 - теплообменник: 5 - воздушно-охлаждаемое днище: 6- манометр; 7- фильтр; 8- рубашка для охлаждения корпуса и предварительного подогрева воздуха

Рис. 2.5. Портальная моечная установка:

1 - портал (П-образная рама); 2— направляющие портала (рельсы)

Туннельные мойки представляют собой набор моечных установок скомпонованных в автоматическую линию (рис. 2.6, а). В процессе обработки автомобиль, перемещаясь внутри туннеля, последовательно проходит все технологические стадии. Передвижение автомобиля может осуществляться принудительно, с помощью тягового конвейера или своим ходом. Обработка отдельных частей автомобиля (верха и низа кузова, колесных арок и дисков колес) и выполнение различных видов обработки (мойка, сушка, нанесение воскового покрытия и др.) осуществляются на разных позициях линии (рис. 2.6, б).

Рис. 2.6. Моечная установка туннельного типа:

а — общий вид: б - выполнение различных видов обработки

Туннельные мойки могут монтироваться как в производственном корпусе ПТС, так и на территории в специальном легком корпусе, который может поставляться вместе с установкой.

Управление туннельной установкой может осуществляться как оператором, так и в режиме самообслуживания. В последнем случае включение установки происходит от контакта автомобиля с флажком системы автоматического запуска.

Как портальные, так и туннельные моечные установки могут быть щеточными, струйными и струйно-щеточными.

Рассмотрим портальные моечные установки.

Щеточные установки. Наибольшее распространение среди щеточных установок нашли конструкции однопортальные трехщеточные, реже встречаются пятищеточные установки.

Рабочий процесс мойки автомобиля состоит из нескольких последовательных стадий — смачивание кузова и нанесение на него моющего раствора под незначительным давлением, удаление загрязнений вращающимися щетками с одновременным поливом кузова водой, ополаскивание кузова чистой водой под незначительным давлением, сушка вымытых поверхностей горячим воздухом, нанесение воскового состава.

Для выполнения этих операций в установке имеются: смачивающая рамка, вертикальные щетки (две в трехщеточной установке и четыре в пятищеточной), горизонтальная щетка, ополаскивающая рамка, калориферы, вентиляторы, рамка с форсунками для нанесения воскового состава.

Параметры щеток: диаметр щетки — 1,0-1,5 м, толщина волоса — 0.5—0,8 мм; материал — капроновая нить с распушенным концом. Вращение щеток со скоростью 150—175 мин"1 обеспечивает электродвигатель с редуктором.

Для эффективного удаления загрязнений с поверхности кузова и предотвращения порчи его лакокрасочного покрытия усилие прижатия щеток к поверхности должно быть в пределах 40-80 Н. В разных моделях установок для этого используются различные механизмы.

Так, для прижатия к кузову вертикальных щеток применяются механизмы с противовесами, пружинами, пневматическими цилиндрами и гравитационные, так называемая «качающаяся свеча» (рис. 2.7).

Усилие прижатия к кузову горизонтальной щетки обеспечивается за счет применения противовесов, уравновешивающих вес щетки, электродвигателя и редуктора, и пневматического механизма, перемещающего щетку в вертикальном направлении.

Рама портала выполняется из стали, оцинкованной с применением метода горячей гальванизации. Движение портала осуществляется за счет электромеханического привода, установленного в одной из стоек. Все механизмы установки имеют брызгозащиту.

Рис. 2.7. Механизмы прижатия к кузову вертикальных щеток:

а — с помощью протииопесов; б — за счет силы тяжести; в — с помощью пружины; г — с помощью пневмоцилиндров

Струйные установки — однопортальные. Щетки в этих установках отсутствуют. Обработка ведется моющим раствором и чистой водой, подаваемыми под большим давлением через коллектор с форсунками на автомобиль. Часть форсунок закреплена на неподвижном коллекторе, другая часть находится на качающемся, вращающемся или имеющем два вида движения коллекторе. В остальном конструкция струйной моечной установки аналогична конструкции щеточной установки.

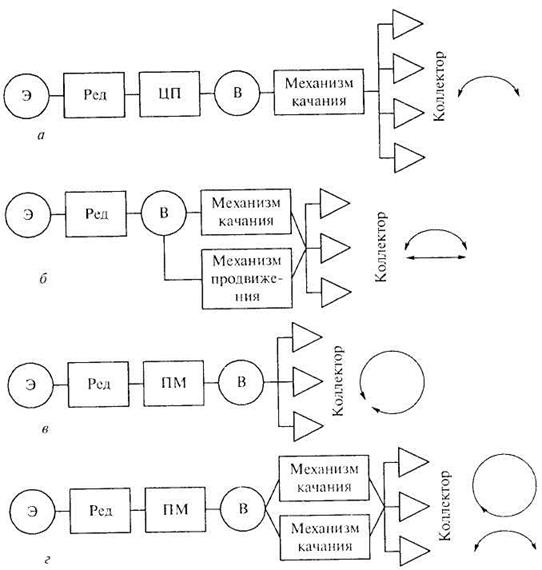

Установки струйно-щеточные представляют собой комбинацию струйной и щеточной установок. Они могут быть как одно-, так и двухпортальными. В первом случае дополнительно к щеточным механизмам добавлен коллектор с форсунками высокого давления. Питание этого коллектора осуществляется от отдельного водяного насоса высокого давления. Во втором случае на одном портале располагаются механизмы струйной установки, на втором — щеточной. Структурные кинематические схемы стационарных струйных установок приведены на рис. 2.8.

Рис. 2.8. Структурные кинематические схемы стационарных струйных установок:

а — с качающимся коллектором; б — с качающимся и движущимся коллектором; в — с возвратно-поворотным движением коллектора; г — с вращающимся и качающимся коллектором

Туннельные установки. Конструктивно моечные установки, включенные в туннельную линию, аналогичны моечным механизмам портальных установок. Исключение составляют устройства для мойки дисков колес и днища автомобиля.

Для мойки дисков колес в большинстве туннельных установок применяются щеточные механизмы двух типов. В первом типе используются вращающиеся торцовые щетки, которые прижимаются к дискам при помощи консольных рычажных механизмов с пневматическим приводом. Во втором типе применяются горизонтальные щетки большого диаметра, ось которых расположена параллельно оси автомобиля. Этими щетками моются не только диски колес, но и пороги кузова.

Мойка днища кузова и арок колес производится с помощью струйных установок, смонтированных в приямках. Эти установки имеют коллектор с форсунками и механизм его движения. Обычно коллектор совершает качательное или возвратно-поступательное движение. Технические характеристики оборудования для мойки автомобилей представлены в приложении Б.

Тенденции и направления совершенствования оборудования для мойки автомобилей. Повышение эффективности моечного оборудования и технологии мойки подвижного состава автомобильного транспорта возможно за счет проведения различных технических и организационных мероприятий, основными из которых являются [15|:

—уменьшение расхода электроэнергии и особенно воды за счет совершенствования технологического процесса мойки и конструкции оборудования;

— использование химических препаратов, методов и средств снижения загрязнения поверхностей кузова в эксплуатации;

- использование различных моющих препаратов и подогрева моющего раствора устройствами, входящими в комплект установки;

— многократное использование рабочей воды, совершенствование средств и методов очистки сточных вод после мойки автомобилей с использованием моющих средств, внедрение систем оборотного водоснабжения как наиболее экологичных;

— выбор оптимальных конструкций рабочих органов установок;

— проектирование установок со сложной кинематикой движения щеток, автоматическим управлением их вращением, регулируемым усилием прижатия щеток;

— создание струйных установок с изменяющимися углами атаки непосредственно в процессе мойки, увеличение напора моющей жидкости;

— программное регулирование скорости передвижения автомобиля в зависимости от его марки и степени загрязненности;

— внедрение средств автоматики и контроля работы как всей установки в целом, так и ее отдельных наиболее ответственных агрегатов, а также обеспечение оперативного слежения за качеством моечных работ;

—разработка технологии изготовления и применения щетины для ротационных щеток, расщепляющихся на конце в мягкую кш точку для снижения вредного воздействия щеток на лакокрасочные покрытия автомобилей;

—создание моечных установок по принципу предметной специализации;

—создание уборочно-моечных комплексов по модульному прип ципу построения;

—расширение перечня модификаций базовых моделей моечного оборудования с целью наиболее полного удовлетворения требований эксплуатации в плане экономичности и эффективности, а также типажа моечного оборудования для обслуживании pазличных типов, в том числе и внедорожных автомобилей;

—применение прогрессивных и альтернативных технологий.

|

Просмотров 7908 |

|

|