Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Осмотровые сооружения и подъемное оборудование

|

|

Осмотровые сооружения и подъемное оборудование являются основными элементами производственно-технической базы ПТС В среднем, с использованием данного оборудовании и сооружений на предприятиях автосервиса производится до 80—90% всего объема работ на автомобиле.

К инженерным сооружениям относятся осмотровые капаны и эстакады. Группу подъемного оборудования составляют автомобильные подъемники, опрокидыватели, домкраты, передвижные краны и лифты (рис. 2.9).

2.2.1. Автомобильные подъемники

Подъемники необходимы для полного вывешивания автомобиля, что обеспечивает удобный доступ снизу и сбоку к двигателю, ходовой части, подвеске, трансмиссии и другим элементам конструкции при выполнении осмотровых, ремонтных и демонтажно-монтажных работ.

Рис. 2.9. Классификация подъемно-транспортного оборудования и сооружений по технологическому назначению

Подъемники для вывешивания автомобиля имеют ряд преимуществ по сравнению с осмотровыми канавами. Они позволяют во время работы изменять положение автомобиля по высоте, что значительно уменьшает утомляемость рабочего и создает безопасные условия труда. Применение подъемников создает определенные удобства слесарю при регулировке, снятии и постановке колес; при осмотре и различных работах снизу автомобиля. Подъемники обеспечивают нормальные гигиенические условия для работающих, способствуют повышению производительности труда и качества выполняемых работ.

Все разнообразие автомобильных подъемников, представленных на рынке оборудования, можно разделить на отдельные типовые группы в зависимости от принятого признака классификации, к которым можно отнести степень подвижности, конструктивно-монтажное исполнение, конструктивную схему, вид рабочих органов, технологическую схему подхвата автомобиля, вид привода (табл. 2.2).

Таблица 2.2.

Типаж автомобильных подъемников

| Типы автомобильных подъемников, объединенные в группы по следующим классификационным признакам | |||||

| Степень подвижности | Конструктивно-монтажное исполнение | Конструктивная схема | Вид рабочих органов | Технологическая схема подхвата автомобиля | Вид привода |

| Передвижной | Напольный | Одностоечный (в комплекте от 4 до 8 стоек) | Консоль-вилка | Под колесо | Электромеханический |

| Консоль-лапа | Под кузов (раму) | ||||

| Ножничный | Короткие платформы | Под кузов | Электрогидравлический | ||

| Мускульно - гидравлический | |||||

| Параллелограммный | Короткие платформы | Электрогидравлический | |||

| Канавный | Одноплужерный | Траверса с упорами | Под кузов (раму) | Электрогидравлический | |

| Стационарный | Напольный | Одностоечный | Консоль с лапами | Под кузов | Электромеханический |

| Двухстоечный | Телескопические консольные лапы | Электромеханический однодвигательный | |||

| Электромеханический двухдвигательный | |||||

| Электрогидравлический |

Продолжение табл. 2.2

| Стационарный | Напольный | Четырехстоечный | Длинные платформы | Под колеса | Электромеханический |

| Электрогидравлический | |||||

| Ножничный | Длинные платформы | Под колеса | Электрогидравлический | ||

| Короткие платформы | Под кузов | ||||

| Параллело-граммный | Длинные платформы | Под колеса | Электрогидравлический | ||

| Сильфонный | Короткие платформы с дополнительными консольными лапами | Под кузов | Пневматический | ||

| Стационарный | Заглубленный | Ножничный | Короткие платформы | Под кузов | Электрогидравлический |

| Длинные платформы | Под колеса | ||||

| Пантографный | Короткие платформы | Под кузов | Электрогидравлический | ||

| Одноплун-жсрный | Траверса с упорами | Под кузов | Электрогидравлический | ||

| Двух плунжерный | Короткие платформы | Под кузов | |||

| Телескопические консольные лапы | |||||

| Четырех | Длинные платформы | Под колеса | Электрогидравлический | ||

| Длинные и короткие (второй этаж) платформы | Под колеса, под кузов (второй этаж) | ||||

| Длинные платформы и консольные лапы (второй этаж) |

Технические характеристики наиболее распространенных моделей автомобильных подъемников приведены в приложении В.

Одностоечные подъемники с электромеханическим приводом. Передвижные и стационарные одностоечные подъемники (рис. 2.10) имеют одинаковую функциональную структуру составных частей и вы-

Рис. 2.10. Стационарный и передвижной (передвижная колонна) одностоечные подъемники с электромеханическим приводом:

а - SMART LIFT I 20 S (NUSSBAUM - Германия); б — RAV 230 (RAVAGL1OLI — Италия)

полнены по одной и той же принципиальной кинематической схеме передачи движения от электродвигателя к каретке с рабочими органами моторной стойки, что и во всех автомобильных подъемниках и опрокидывателях стоечного типа, имеющих электромеханический привод. Подробно эта схема будет рассмотрена на примере двухстоечного подъемника с однодвигательным приводом. Стационарные одностоечные подъемники нашли незначительное применение, передвижные — широко используются в комплекте 4—8 ед. при ремонте длинномерных грузовых автомобилей и автобусов. Классификация подъемников дана в табл. 2.2.

Конструктивно одностоечный подъемник состоит из стойки, на которой смонтированы электромеханический привод, механизм подъема, каретка с рабочими органами и пульт управления. Стойка соединена с основанием. В конструкциях стационарных подъемников основание неподвижно крепится к бетонному полу. В передвижных подъемниках основание имеет два колеса и выдвижной подпятник для свободного перемещения подъемника без нагрузки и фиксации его под нагрузкой.

Двухстоечные подъемники с электромеханическим приводом. Типовые двухстоечные подъемники представлены на рис. 2.11, а конструктивное исполнение данного типа показано на рис. 2.12. Подъемники выпускаются в трех компоновочных схемах расположения стоек и консольных лап (см. рис. 2.12). Подъемники, выполненные по симметричной схеме, имеют один существенный недостаток, которого лишены подъемники с другими компоновочными схемами. Когда автомобиль находится на подъемнике, дверь со стороны водителя не может быть открыта так широко, чтобы в салоне можно было манипулировать с педалями или рукояткой коробки передач. В то же время такие манипуляции необходимы при выполнении ряда ремонтных и регулировочных работ.

Рис. 2.11. Стационарные двухстоечные подъемники с электромеханическим приводом:

а - ОМА 502 (ОМА - Италия); б— ОМА 504А (ОМА – Италия)

Рис. 2.12. Конструктивное исполнение и варианты компоновки стоек

и консольных лап в различных моделях подъемников:

а — общий вид; 6 — симметричная схема; в— асимметричная схема; г — асимметричная схема со смешенными стойками

Подъемники могут иметь привод как на одну стойку, так и на обе. В подъемниках, имеющих однодвигательный привод, одна стойка является ведущей и называется моторной стойкой, вторая — ведомой. В подъемниках с двухдвигательным приводом обе стойки — моторные.

В первом случае синхронизация движения кареток с телескопическими лапами обеих стоек осуществляется механически, посредством цепного, зубчатого или карданного передаточного механизма, имеющего передаточное число и = 1.

Во втором случае синхронизация обеспечивается только электрически за счет одновременности включения приводных двигателей, либо электрически и механически. При наличии только электрической синхронизации движения кареток стойки подъемника механически не связаны между собой

Стойки подъемников с однодвигательным приводом, а также подъемников с двухдвигательным приводом и двумя системами синхронизации движения кареток установлены на раму, внутри которой расположен передаточный механизм. Рама крепится к бетонному полу сверху или располагается в нише пола. В последнем случае — между стойками не выступающих частей рамы, что облегчает установку автомобиля на подъемник.

Стойки подъемников с двухдвигательным приводом и только электрической синхронизацией движения кареток крепятся непосредственно к полу.

Управление подъемником осуществляется с помощью двух кнопок, расположенных на пульте, который закреплен на моторной стойке. При нажатии и удержании любой из кнопок электродвигатель включается, при этом каретки подъемника будут двигаться поступательно в соответствующем направлении. При отпускании кнопки каретки прекращают движение. Самопроизвольное опускание кареток вниз под действием силы тяжести установленного на подъемник автомобиля не происходит благодаря тому, что винтовой исполнительный механизм подъема-опускания рассчитан с условием самоторможения.

Типовая кинематическая схема электромеханического подъемника с однодвигательным приводом показана на рис. 2.13.

Рис. 2.13. Схема кинематическая принципиальная электромеханического двухстоечного подъемника с однодвигательным приводом:

1 — электродвигатель; 2 — передача ременная клиновым ремнем (примечание: электродвигатель 1 и ременная передача 2 могут быть заменены на компактный мотор-редуктор); 3 — упорный подшипник; 4 — радиальный подшипник (примечание: вместо двух подшипников в верхней подвеске винта может устанавливаться один — радиально-упорный, внизу устанавливается только радиальный подшипник); 5 — несущий грузовой винт (материал — сталь); 6— каретка с направляющими роликами; 7— грузовая гайка (материал — бронза); 8 — подхваты; 9 — страховочная гайка (материал — сталь); 10 —передача цепная (в других моделях подъемников может быть карданная или зубчатая коническая); 11, 12, 13, 14— конечные выключатели; 15— стойка; 16 — страховочная гайка; 17— консоль телескопическая; 18— фиксирующий болт с рукояткой; 19 — упор

Каждая стойка подъемника 2 выполнена из цельнометаллического стального профиля С-образной формы (рис. 2.14), внутри которого на катках 4 перемещается каретка 3. Каретка опирается на грузовую гайку 5 (поз. 7 на рис 2.13), под которой на расстоянии 12—18 мм находится страховочная гайка (поз. 9 на рис. 2.13). Обе гайки зафиксированы в каретке от проворачивания, вследствие чего при вращении винта в одну сторону перемещаются вверх, а при вращении винта в другую сторону — вниз.

Рис. 2.14. Компоновка каретки в стойке с блоком рабочей и страховочной гаек:

а — схема расположения каретки в поперечном сечении стойки; б— блок рабочей и страховочной гаек подъемника ОМА 500; в — то же — подъемника ПС 3 (Россия); 1 — грузовой винт; 2— стойка; 3 — каретка; 4— направляющие ролики; 5— грузовая гайка; 6 — страховочная гайка

Страховочная гайка в нормальном режиме работы подъемника не нагружена и свободно перемещается по грузовому винту вместе с кареткой. В случае обрыва витков резьбы грузовой гайки, каретка опустится на страховочную гайку, при этом конечный выключатель (поз. 13 на рис. 2.13) отключит электрическую схему включения электродвигателя от источника питания. Если в этот момент автомобиль находится на подъемнике в поднятом состоянии, то опустить его можно только вручную, проворачивая грузовой винт за маховик ременной передачи.

Грузовой винт установлен в стойке с опорой в верхней точке на упорный (либо на радиально-упорный) подшипник. Он центрирован относительно оси стойки с помощью двух радиальных подшипников. Такое крепление грузового винта обеспечивает распределение нагрузки от веса автомобиля и подвижных частей подъемника только на верхнюю, по отношению к каретке, часть винта. Нагрузка для винта является растягивающей, что устраняет его продольный изгиб и неравномерный износ резьбы при вращении.

Величина хода каретки по высоте ограничивается двумя конечными выключателями (поз. 11 и 12 на рис. 2.13).

Двухстоечные подъемники с двухдвигательным электромеханическим приводом и винтовым грузоподъемным механизмом. Подъемники этого типа являются конструктивной разновидностью электромеханических двухстоечных подъемников.

Конструкции и принцип действия моторных стоек однодвигательных и двухдвигательных подъемников одинаковы. Синхронизация движения кареток может быть электрической, механической или комбинированной. В первом случае пол между стойками — ровный, во втором случае стойки устанавливаются на раму, в которой спрятан механизм синхронизации. При использовании комбинированной системы электрическая синхронизации движения кареток, основанная на одновременности включения электродвигателей, дополняется страхующей механической системой, как у однодвигательных подъемников.

Двухстоечные электрогидравлические подъемники. Технологические характеристики двухстоечных электрогидравлических подъемников и их конструктивно-компоновочные решения аналогичны двухстоечным подъемникам с электромеханическим приводом, однако они отличаются улучшенными показателями удельной грузоподъемности и мощности. Эти подъемники, по сравнению с электромеханическими, более надежны и проще в обслуживании.

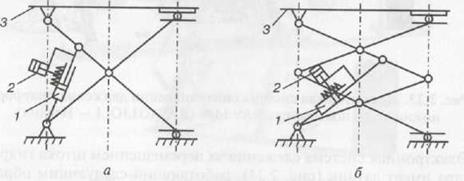

Электрогидравлические двухстоечные подъемники могут быть выполнены по двум принципиально отличным кинематическим и гидравлическим схемам — с одним или с двумя приводными гидроцилиндрами (рис. 2.15).

Типовые кинематические схемы привода кареток электрогидравлических двухстоечных подъемников с одним и двумя гидроцилиндрами показаны на рис. 2.16.

В подъемниках с одним приводным гидроцилиндром имеются ведущая и ведомая стойки. На корпусе ведущей стойки снаружи закреплена маслонасосная станция гидропривода, включающая маслобак, насос с приводным электродвигателем, пускорегулирующую и

Рис. 2.15. Электрогидравлические двухстоечные подъемники:

а — ОМА 511 (ОМА — Италия) — с одним гидроцилиндром привода кареток; б - ОМА 513А (ОМА — Италия) — с двумя гидроцилиндрами привода кареток

Рис. 2.16. Типовые кинематические схемы привода кареток

электрогидравлических двухстоечных подъемников:

а — с одним гидроцилиндром; б — с двумя гидроцилиндрами; 1 — гидроцилиндр; 2 — приводной трос ведущей каретки; 3 — каретка; 4— приводной трос ведомой каретки; 5— стопорное устройство (храповое или клиновое); 6— синхронизирующий трос

распределительную гидроаппаратуру. Трубопроводами станция соединена с силовым гидроцилиндром, расположенным внутри стойки. Передача движения и усилия к кареткам ведущей и ведомой стоек осуществляется посредством тросового механизма. Запас прочности троса на разрыв составляет 2,5—3,0.

В подъемниках с двумя приводными гидроцилиндрами в каждой стойке находится по одному цилиндру, включенному в гидравлической схеме последовательно, благодаря чему скорости и величины перемещения их штоков, а следовательно и кареток, равны. Дополнительно, для синхронизации движения кареток, имеется тросовый механизм, соединяющий обе каретки по перекрестной схеме (рис. 2.16, б).

Для обеспечения безопасности эксплуатации во всех типах гидравлических подъемников, как двухстоечных, так и четырехстоечных, имеются две системы безопасности — по гидравлической цепи и по механической цепи. Каждая из этих систем имеет во всех подъемниках один и тот же принцип действия.

Предохраняющее устройство в гидравлической схеме предотвращает самопроизвольное опускание штока гидроцилиндра при разгерметизации гидросистемы. Этим устройством является предохранительный клапан, так называемый «парашютный клапан», который установлен на входе в гидроцилиндр.

Парашютный клапан запирает рабочую полость цилиндра, в которой находится масло под большим давлением, в случае возникновения резкого снижения давления масла в напорной магистрали привода. При нормальной работе гидросистемы, когда дана команда на опускание кареток подъемника, давление в системе изменяется плавно, с небольшим градиентом, и клапан постоянно находится в открытом состоянии.

Другая, механическая система страховки предотвращает самопроизвольное опускание кареток или платформы (для четырехстоечных подъемников) как в случае обрыва троса, так и при разгерметизации гидросистемы (ложной команды на опускание).

В страховочных механических системах применяются два вида механизмов — храповые с выдвижным страховочным пальцем и пружи-но-клиновые, или просто клиновые.

Клиновые механизмы безопасности наиболее распространены. Эти механизмы устроены принципиально одинаково в двухстоечных и в четырехстоечных подъемниках. Их устройство и принцип действия будут рассмотрены при описании четырехстоечных подъемников.

Четырехстоечные платформенные подъемники. Подъемники этого типа являются наиболее универсальными среди всех типов стоечных подъемников и позволяют производить все виды работ по ТО и Р автомобиля, в том числе диагностику и регулировку ходовой части и рулевого управления. Для обеспечения максимальной универсальности подъемники выпускаются в следующей комплектации:

— с «гладкими» платформами;

— самоустанавливаюшимися опорами в платформах;

— диагностическими опорами и механизмом их поперечного перемещения в платформах;

— встраиваемыми в платформы мини-лифтами (домкратами);

— траверсными мини-лифтами (домкратами).

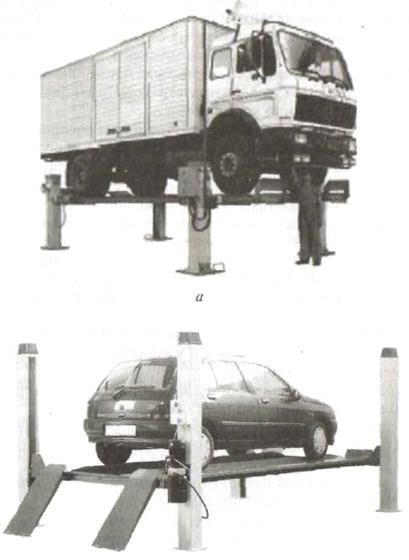

Грузоподъемность четырехстоечных подъемников варьируется в широких пределах — от 2 до 7 тонн, благодаря чему они находят применение как для ремонта и обслуживания легковых, так и грузовых автомобилей. Основной недостаток подъемников этого типа — большая занимаемая площадь производственного участка.

Основными структурными конструктивными элементами подъемников являются: четыре стойки, закрепленные на основании фундаментными болтами, две поперечные траверсы, соединяющие попарно передние и задние стойки; две платформы, закрепленные на траверсах, привод, съездные трапы. Одна из платформ закреплена на траверсах неподвижно, вторая имеет возможность смещаться в поперечном направлении, благодаря чему подъемник может быть настроен для обслуживания автомобилей с разной шириной колеи колес. В стойках располагаются механизмы подъема траверс и страховочные механизмы. Подъемники могут иметь электромеханический либо гидравлический привод (рис. 2.17). Наиболее распространенными являются подъемники с электрогидравлическим приводом.

Рис. 2.17. Различные модели четырехстоечных платформенных подъемников:

а — электромеханический подъемник для грузовых автомобилей с «гладкими» платформами; 6 — электрогидравлический подъемник для легковых автомобилей с «гладкими» платформами; в — электрогидравлический подъемник для легковых автомобилей со встроенными в платформы самоустанавливающимися опорами для регулировки углов установки управляемых колес (углов «развал — схождение»); г — подъемник с встроенными в платформы мини-лифтами для вывешивания автомобиля; д - подъемник с дополнительным траверсным домкратом ножничного типа

Электромеханический привод подъема траверс закреплен на одной из платформ подъемника (рис. 2.18) и устроен следующим образом. Два электродвигателя, каждый через свой редуктор, приводят во вращение распределительный вал, расположенный в платформе. От этого вала через зубчатые конические редукторы и приводные валы, расположенные в траверсах, получают движение червячные механизмы, расположенные в стойках. Каждый червячный механизм передает движение на свой механизм подъема траверс и, соответственно, платформ подъемника.

Механизмы подъема — винтовые. Ведущими звеньями этих механизмов являются бронзовые грузовые гайки. Вращают гайки в каждом механизме конструктивно связанные с ними приводные червячные колеса. Траверсы опираются на грузовые гайки и перемещаются вверх и вниз по винтам вместе с гайками при их вращении. Сами грузовые винты закреплены в стойках и неподвижны. Грузовой механизм четырехстоечных подъемников по сути является инверсией такого же механизма в двухстоечных подъемниках. Инверсия заключается в замене ведущего звена механизма — с винта на гайку. Под каждой из грузовых гаек, так же как и в двухстоечных подъемниках, с зазором в 12—18 мм находится страховочная стальная гайка. Последняя воспринимает нагрузку только в случае обрыва витков резьбы грузовой гайки.

Рис. 2.18. Конструктивная кинематическая схема электромеханического четырехстоечного подъемника КР 440 RAVAGLIOLI (Италия):

1 — блок рабочей и страховочной гаек; 2, 3— верхняя и нижняя опоры; 4, 5— верхний и нижний конечные выключатели; 6— конический редуктор; 7— червячный механизм

В подъемниках с электрогидравлическим приводом насосная станция и пульт управления подъемником находятся на одной из его задних (по отношению к въезду автомобиля) стоек. Силовой гидроцилиндр закреплен в платформе, ближайшей к этой стойке и неподвижной по отношению к траверсам. На штоке гидроцилиндра установлена каретка с закрепленными в ней приводными тросами. Тросы через систему блочков в траверсах и стойках связаны с корпусами траверс. При выдвижении штока из корпуса гидроцилиндра тросы поднимают траверсы, а вместе с ними и платформы подъемника.

В четырехстоечных подъемниках, так же как и в двухстоечных, применены две системы безопасности — по гидравлической и по кинематической схемам. Принципиально и конструктивно они выполнены аналогично. В механизме безопасности (рис. 2.19) имеются два независимых рычажных механизма.

Первый из них имеет подпружиненный рычаг (коромысло), упирающийся свободным концом через ролик в тяговый трос. При обрыве троса коромысло поворачивается, выключает гидропривод и приводит в действие стопорный клин второго механизма. Клин заходит в отверстие планки безопасности и тем самым фиксирует платформу (или карету в двухстоечном подъемнике) от падения.

Второй механизм состоит из качающегося на оси подпружиненного стопорного клина и планки безопасности, которая закреплена внутри стойки у задней стенки. Клин связан механически как с первым механизмом безопасности, так и с механизмом управления подъемом и опусканием платформы (кареток в четырехстоечном подъемнике). Пока в системе управления подъемником проходит команда (одна из кнопок «вверх» или «вниз» нажата) на подъем или опускание рабочих органов (платформы или кареток), клин отведен от планки безопасности на расстояние 5 — 8 мм. При отпускании любой из кнопок клин входит в отверстие планки безопасности и стопорит рабочий орган. Регулировка этого страховочного механизма производится при монтаже подъемника.

Подъемники параллелограммного типа. Подъемники этого типа предназначены для использования на шиномонтажных, кузовных ималярных участках ПТС, а также в мастерских по ремонту мотоциклов, мопедов и другой аналогичной мототехники (рис. 2.20). Максимальная высота подъема автомобилей на подъемниках данного типа составляет не более 1,2 м, что удобно для проведения работ сбоку объекта (обработка крыльев и коробов кузова, подкраска и др.), а также для замены колес. На платформах (или верхней раме) подъемника, связанных между собой и выполненных в укороченном варианте, могут быть закреплены консольные лапы. Подъемники не требуют крепления к полу помещения, более того, они, в большинстве своем, представляют собой мобильные установки и в сложенном состоянии могут быть перемещены вручную в любую точку производственного помещения.

Рис. 2.19. Механическая система безопасности четырехстенного электрогидравлического подъемника EU 435 RBL (Италия):

а — принципиальная схема и устройство страховочного механизма; б — регулировочный размер между клином и планкой безопасности, устанавливаемый при монтаже подъемника; 1— коромысло; 2— кнопка выключения гидропривода; 3— клин; 4 — планка безопасности

Рис. 2.20. Различные модели параллелограммных подъемников фирмы RAVAGLIOLI (Италия):

а — подъемник для малярных или шиномонтажных работ; 6 — передвижной подъемник для кузовного участка; в — подъемник для ремонта мототехники

По кинематической схеме подъемники относятся к рычажным механизмам, звенья которых образуют параллелограмм. Привод подъемников — электрогидравлический, для мототехники — пневматический. Гидравлическая станция конструктивно выполнена в виде отдельного передвижного блока с пультом управления, соединенного с подъемником гибким гидравлическим шлангом высокого давления. Силовым элементом подъемника является гидроцилиндр. С учетом незначительной высоты подъема автомобиля над полом в конструкции подъемника достаточно просто решена проблема обеспечения безопасности. С этой целью в конструкцию введена страховочная штанга, которая по мере подъема автомобиля за счет поворота боковых звеньев — коромысел механизма, за счет собственного веса перескакивает по стопорной гребенке, укрепленной на основании подъемника.

Подъемники ножничного и пантографного типа. Подъемники ножничные являются универсальным оборудованием и выпускаются заводами — изготовителями техники для предприятий автосервиса в различных конструктивных исполнениях, предназначенных как для разнообразных работ на участке ТО и Р автомобилей, так и для использования на специализированных участках, таких как шиномонтажный, диагностический или кузовной.

Ножничные подъемники относятся к платформенным подъемникам (с длинной или короткой платформой), с гидравлическим приводом и могут быть напольного или заглубленного исполнения. В последнем случае, в сложенном состоянии они образуют «ровный пол» в помещении, что важно с точки зрения эффективного использования производственной площади. В зависимости от целевого назначения и места применения подъемники имеют различную рабочую высоту подъема автомобиля — от 450 до 1850 мм. Большая жесткость конструкции подъемников, использование длинных платформ, в которых могут быть встроены мини-лифты (также ножничного типа), самоустанавливающиеся опоры для регулировки углов «развал — схождение», опоры детектора люфтов, а также минимальная занимаемая площадь, делают ножничные подъемники весьма привлекательными для участков диагностики ПТС. Различные модели ножничных подъемников показаны на рис. 2.21.

Пантографные подъемники по своей сути являются также ножничными подъемниками с усложненной кинематической схемой. Эти подъемники выпускаются с короткими платформами для подхвата автомобиля под кузов. Они изготавливаются как в напольном, так и в заглубленном исполнении. В последнем случае для их установки

Рис. 2.21. Различные модели ножничных платформенных подъемников: а — GEOLIFT 4.0 U (с люфт-детектором для диагностики подвески в заглубленном исполнении) (МАНА - Германия); 6 — SOLO 2.5 А (в напольном исполнении), 2.5 U (в заглубленном исполнении), 2.2 М (в мобильном исполнении) (МАНА — Германия); в — DUO GN (для диагностики и регулировки углов установки колес в напольном исполнении) (МАНА- Германия); г- UNI LIFT 3500 (с мини-лифтами второго уровня для диагностики и регулировки углов установки колес, либо с люфт-детектором для диагностики подвески в заглубленном исполнении) (NUSSBAUM— Германия); д — RAV 1400 (для шиномонтажных и кузовных работ) (RAVAGLIOLI — Италия)

в полу устраиваются приямки, куда «прячется» подъемник в сложенном положении. Подхват автомобиля только под кузов несколько уменьшает уровень универсальности подъемников данного типа и уравнивает их по применимости с двухстоечными подъемниками. Однако по коэффициенту использования производственной площади и удобству работы на автомобиле пантографные подъемники опережают стоечные подъемники. Конструктивные варианты различных моделей пантографных подъемников даны на рис. 2.22.

Рис. 2.22. Пантографные подъемники:

а — TWIN F 3.0 А (в напольном исполнении), 3.0 U (в заглубленном исполнении), (МАНД- Германия); б- JUMBO LIFT IV (в заглубленном исполнении с электронно-гидравлической системой синхронизации подъема платформ) (NUSSBAUM — Германия); в — RAV 5081 (с регулируемой длиной платформ для короткобазных и длин-нобазных автомобилей) (RAVAGLIOLI — Италия)

Электрогидравлический привод ножничных и пантографных подъемников выполнен по разнесенной схеме — насосная станция и аппаратура управления собраны в отдельно стоящий блок, а гидроцилиндры подъема являются неотъемлемой частью конструкции подъемников. Такое решение позволяет минимизировать габариты оборудования, даже подъемники напольного исполнения в сложенном положении по высоте не превышают 240 мм. При использовании въездных трапов установка автомобиля на такой подъемник не вызывает особых затруднений.

Синхронизация движения платформ подъемников может быть механической (рис. 2.23) за счет жесткой связи между одноименными рычагами правой и левой платформ, либо по гидравлической схеме, когда между механизмами подъема двух платформ нет механической связи. В последнем случае электронная система отслеживает величины выдвижения штоков правого и левого гидроцилиндров и в случае их неравенства посылает корректирующий сигнал в гидропривод на увеличение подачи масла в отстающий цилиндр.

Рис. 2.23. Механическая система синхронизации движения платформ ножничного подъемника RAV 1450 (RAVAGLIOL1 — Италия)

Электронная система слежения за перемещением штока гидроцилиндра имеет датчик (рис. 2.24), работающий следующим образом. На штоке накатана резьба, по которой вращается стопорная гайка с зубчатым венцом. Рядом с венцом находится индукционный датчик, который импульсами считывает обороты гайки с точностью до угла между соседними зубьями венца (5-10°). Микропроцессорный контроллер пересчитывает эти импульсы в миллиметры хода штока. Этот контроллер следит за синхронизацией и безопасностью работы подъемника, управляя клапанами гидросистемы привода.

Рис. 2.24. Датчик контроля хода штока гидроцилиндра подъема пантографного подъемника JUMBO LIFT IV(NUSSBAUM — Германия)

Кинематические схемы ножничных подъемников показаны на рис. 2.25. Как видно из схем а, в ножничных подъемниках используются два способа включения гидроцилиндра в кинематическую цепь механизма подъема, однако способ, по которому гидроцилиндр соединяет два рычага, встречается достаточно редко и только в подъемниках грузоподъемностью до 2000 кг.

Рис. 2.25. Кинематические схемы ножничных и пантографных подъемников:

а — простые ножницы— ножничные подъемники (7— гидроцилиндр подъема; 2 — гидроцилиндр фиксатора; 3— платформа); б— сложные ножницы— пантографные подъемники

Рис. 2.26. Предохранительное устройство храпового типа с приводом от гидроцилиндра вывода из зацепления собачки

Механизмы безопасности в ножничных и пантографных подъемниках, как и во всех электрогидравлических подъемниках, включены в гидравлическую и кинематическую схемы. Типовое конструктивное решение механической системы безопасности, имеющейся на каждом гидроцилиндре, показано на рис. 2.26.

На боковых сторонах корпуса гидроцилиндра имеются приливы с зубчатыми планками в виде храповика. Со штоком гидроцилиндра шарнирно связана страховочная штанга, имеющая на конце вилку с зубчатой собачкой. При выдвижении штока зубчатая собачка перескакивает по храповой планке. При потере давления масла в гидроцилиндре шток самопроизвольно не сможет задвинуться в цилиндр, так как этому будет препятствовать страховочная штанга, собачка которой уперта в один из зубьев храповика. Платформы подъемника останутся в том положении, в котором они находились до момента потери давления масла в гидроцилиндре.

Для опускания платформ при нормальной работе подъемника в страховочной системе предусмотрен гидроцилиндр разсоединения собачки и храповой планки. При нажатии кнопки «вниз» гидроцилиндр / (см. рис. 2.25) сначала чуть приподнимает платформы, чтобы снять нагрузку с собачки. Затем срабатывает малый гидроцилиндр 2 и отжимает страховочную штангу от силового гидроцилиндра, выводя тем самым собачку из зацепления, а уж потом под действием веса платформ и при открытой магистрали на слив масла в маслобак шток силового гидроцилиндра начинает перемещаться внутрь корпуса.

Подъемники плунжерного типа. Плунжерные подъемники весьма разнообразны как по конструктивному исполнению и компоновке рабочих органов, так и функциональному назначению. Все подъемники имеют электрогидравлический привод, выполненный по разнесенной схеме — насосная станция и аппаратура управления собраны в отдельно стоящий блок, а гидроцилиндры подъема являются неотъемлемой частью конструкции подъемников.

В подъемниках этого типа не используются какие либо открытые силовые механические системы с подвижными звеньями (кроме выдвижного плунжера, консольных лап и страховочной штанги) и кинематическими парами, вследствие чего данные подъемники обладают наибольшей надежностью среди всего класса автомобильных подъемников. Подъемники занимают минимум производственной площади, обеспечивают максимальные удобства механику при выполнении ТО и Р автомобиля, просты в эксплуатации и требуют минимума затрат труда и времени на их техническое обслуживание. Затраты на приобретение, подготовку площадки и монтаж плунжерных подъемников сопоставимы с аналогичными затратами при оснащении ПТС пантографными подъемниками заглубленного исполнения. Все эти факторы, по мнению многих специалистов автосервиса, делают плунжерные подъемники весьма перспективными и привлекательными для применения на ПТС. В отдельных случаях, например, для участка УМР(при технологической струйной мойке под высоким давлением низа автомобиля) или участка антикоррозионной обработки, одноплунжерные подъемники просто незаменимы, так как подъемники других типов в таких условиях долго работать не смогут,

Подъемники могут быть одно-, двух- и четырехплунжерными и иметь в качестве рабочих органов консольные лапы, длинные или короткие платформы, а также их комбинацию. В четырехплунжерных подъемниках плунжеры могут располагаться по прямоугольнику в плане либо соосно по средней линии. Подъемники с длинными платформами и подхватом автомобиля под колеса в большинстве конструкций оснащаются дополнительной парой плунжеров с консольными лапами или короткими платформами для поднятия автомобиля с захватом под кузов на «второй этаж».

По технологическому и функциональному назначению подъемники могут использоваться как универсальное на постах ТО и Р или специализированное оборудование на постах приемки, диагностики и контроля, мойки или антикоррозионной обработки. Различные модели плунжерных подъемников представлены на рис. 2.27.

Подъемное устройство данных подъемников состоит из одного, двух или четырех плунжерных гидроцилиндров. В подъемниках с двумя и четырьмя соосно расположенными плунжерами гидроцилиндры конструктивно скомпонованы в одной кассете (рис. 2.28), а с разнесенными по углам платформ четырьмя плунжерами — в двух кассетах, что значительно облегчает процесс монтажа подъемника.

Безопасность плунжерных подъемников осуществляется за счет применения гидравлической и механической страховочных систем. Гидравлическая система состоит из «парашютных» клапанов, установленных в каждом гидроцилиндре, механическая страховка обеспечивается выдвижными штангами, по одной на каждый гидроцилиндр (рис. 2.29). При выдвижении плунжеров из корпуса гидроцилиндра страховочные штанги стопорятся с помощью храпового механизма, укрепленного на корпусе цилиндра.

Рис. 2.27. Плунжерные подъемники фирмы NUSSBAUM (Германия):

а - ТОР LIFT 1.35 SH (одноплунжерный для участка УМР); б- TOP LIFT 4.4 ТТА SST (четырехплунжерный для участка диагностики углов установки колес и ходовой части); в- TOP LIFT 2.32 TTLA (двухплунжерный с телескопическими плунжерами и полноразмерными платформами для участка диагностики); г — TOP LIFT 2.35 TSAP (четырехплунжерный с комбинацией длинных и коротких платформ «второго этажа» для постов приемки); д — TOP LIFT 2.32 TTLAS (двухплунжерный с консольными лапами для зоны ТО и Р)

Рис. 2.28. Кассета двухплунжерного подъемника RAV 10] 1К фирмы RAVAGL1OLI - Италия:

1— пульт управления; 2— привод; 3 — плунжер

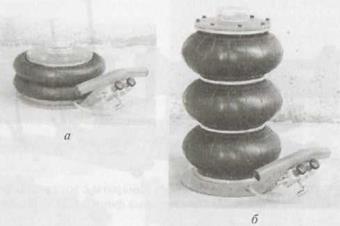

Шиномонтажные подъемники сильфонного типа. Подъемники данного типа являются короткоходовыми подъемниками, сконструированными специально для шиномонтажных участков. Рабочими органами таких подъемников различных моделей являются: широкая платформа, широкая платформа с дополнительными лапами или две объединенные между собой узкие платформы с лапами (рис. 2.30). Подхват автомобиля осуществляется под кузов. Привод подъемников — пневматический сильфонный. Сильфон представляет собой либо пустотелую гофрированную подушку, либо набор из двух-трех, соединенных между собой пустотелых подушек бочкообразной формы. Сильфон выполнен из толстостенной резины. При поступлении в сильфон сжатого воздуха он раздувается, изменяя свои размеры по высоте, и поднимает платформу. Высота подъема не превышает 500 мм. Для обеспечения устойчивости платформы при подъеме и в поднятом положении последняя соединена с основанием рычажным ножничным механизмом. Так как конструкция подъемника исключает возможность нахождения человека под автомобилем или платформой, то в механизме подъема страховочные устройства не предусматриваются.

Рис. 2.29. Плунжеры и страховочные штанги двухплунжерного подъемника RAV 1011К фирмы RAVAGLIOLI (Италия):

1— страховочная штанга; 2 — плунжер

Рис. 2.30. Шиномонтажные подъемники ОМА 535А и 535А.1 фирмы ОМА (Италия)

Опрокидыватели автомобилей. Опрокидыватели являются технологическим оборудованием кузовного и антикоррозионного участков и предназначены для наклона автомобиля в поперечной плоскости с целью обеспечения удобного доступа к днищу кузова.

Опрокидыватели имеют укрепленную шарнирно на основании подъемную стойку с кареткой. Каретка шарнирно связана с платформой, на которой закреплен автомобиль. Вторая сторона платформы, так же, как и стойка, шарнирно укреплена на основании (рис. 2.31).

Рис. 2.31. Схема опрокидывателя:

1 — натяжное устройство; 2 — электродвигатель; 3 — редуктор; 4 — пульт управления; 5— стойка; 6 — захват; 7— каретка; 8— площадка передвижная; 9— рама; 10— трап

Каретка перемешается по стойке с помощью механизма подъема. Этот механизм может быть винтовым с электромеханическим приводом или поршневым с приводом от гидронасосной станции.

Подъемная стойка, имеющая электромеханический привод, конструктивно устроена так же, как и моторная стойка в двухстоечном подъемнике, а стойка с гидравлическим приводом — так же, как в двухстоечном подъемнике с электрогидравлическом приводом.

Гаражные домкраты. На ПТС и в автомастерских домкраты применяются для частичного вывешивания автомобилей (одного колеса или двух колес одной оси) и при выполнении работ по снятию или установке агрегатов на автомобиле, поднятом на подъемнике. По своему функциональному назначению домкраты для вывешивания колес автомобиля различают на траверсные домкраты, предназначенные для установки на платформенные подъемники, и мобильные домкраты, работающие автономно с пола помещения или с земли на открытой территории. Технические характеристики наиболее распространенных моделей гаражных домкратов приведены в приложении Г.

Траверсные домкраты имеют различные виды привода: пневматический от централизованной сети, гидравлический мускульный и пневмогидравлический с питанием от пневматической централизованной сети, — и два вида подъемных механизмов — ножничный и плунжерный (рис. 2.32). Страховочные механизмы в домкратах не предусматриваются.

Автономно работающие домкраты для вывешивания части автомобиля (рис. 2.33—2.37) можно разбить на четыре группы:

— подкатные гидравлические домкраты с мускульным приводом и рычажным механизмом подъема;

— подкатные гидравлические домкраты с мускульным приводом и плунжерным цилиндром;

— переносные гидравлические домкраты с мускульным приводом и плунжерным цилиндром;

— пневматические домкраты с сильфонным механизмом подъема. Гидравлические монтажно-демонтажные домкраты (рис. 2.37) представляют собой телескопические стойки с гидравлическим плунжерным механизмом подъема.

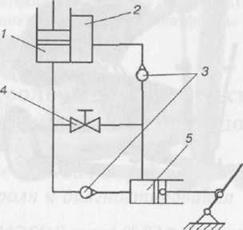

Все гидравлические домкраты имеют одинаково устроенный гидравлический механизм, основанный на замкнутой схеме «насос—цилиндр» (рис. 2.38). В гидроцилиндре обе полости — рабочая и резервуар, заполнены маслом под атмосферном давлением. Когда перепускной клапан закрыт, то, перекачивая масло плунжерным насосом из резервуара в подплунжерную полость, создают в ней избыточное давление, которое заставляет плунжер подниматься и преодолевать полезную нагрузку. При открытии перепускного клапана плунжер опускается в исходное положение, уравнивая давления масла в обеих полостях.

Рис. 2.32. Траверсные домкраты фирмы RAVAGLJOLI (Италия):

1—с пневматическим приводом и одним телескопическим плунжером; 2 - с пневматическим приводом, ножничным механизмом, сменными центральными опорами и выдвижными лапами; 3— с пневматическим приводом, ножничным механизмом и выдвижными лапами; 4— с ручным гидравлическим приводом, одним плунжером и выдвижными лапами; 5— с ручным гидравлическим приводом и одним телескопическим плунжером; б— с ручным гидравлическим приводом и двумя плунжерами; 7— с пневмогидравлическим приводом и двумя плунжерами; 8 — с пневмогидравлическим приводом, двумя плунжерами и регулируемыми по длине лапами основания

Рис. 2.33. Подкатные гидравлические домкраты с мускульным приводом и рычажным механизмом подъема фирмы ОМА (Италия)

Рис. 2.34. Подкатные гидравлические домкраты с мускульным приводом и плунжерным механизмом подъема фирмы RAVAGLIOLI (Италия)

Рис. 2.35. Гидравлический домкрат с мускульным приводом и телескопическим плунжерным механизмом подъема фирмы MEGA (Италия)

Рис. 2.36. Пневматические домкраты с сильфонным механизмом подъема фирмы ОМА (Италия):

а — тип 549 — с двумя; б — тип 550 — с тремя сильфонными подушками

Рис. 2.37. Домкраты подкатные монтажно-демонтажные с мускульным ножным приводом и гидравлическим плунжерным механизмом подъема фирм RAVAGLIOLI (слева) и ОМА (справа) (Италия)

Рис. 2.38. Принципиальная гидравлическая схема домкрата:

1 — гидроцилиндр силовой; 2 — резервуар; 3 — клапан обратный; 4 — перепускной клапан; 5 — плунжерный насос с ручным приводом

Передвижные демонтажные краны. Для снятия двигателя или его установки на автомобиль на ПТС используются подкатные электрогидравлические краны (рис. 2.39).

Краны различных фирм — производителей имеют одинаковое конструктивное устройство. Кран состоит из стойки, стрелы, механизма подъема стрелы и подвижного основания. Стойка со складывающейся стрелой установлена на подвижную опору, лапы которой также складываются, образуя очень компактное устройство. В сложенном состоянии кран занимает мало места и может храниться в любом удобном месте производственного участка.

Привод подъема стрелы крана — гидравлический с мускульным приводом плунжерного насоса. Гидравлическая схема крана не отличается от схемы гидравлического домкрата. Стрела имеет регулируемый вылет и различную высоту подъема, которая изменяется путем перестановки шарнирной точки крепления штока гидроцилиндра к консоли стрелы. Технические характеристики некоторых моделей гаражных кранов приведены в приложении Д.

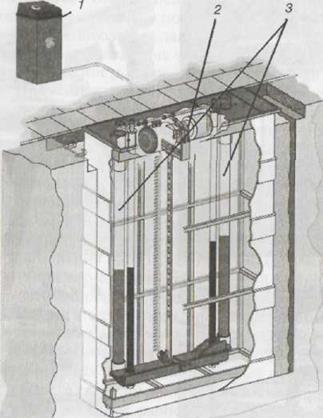

Автомобильные лифты. В некоторых случаях производственный корпус ПТС имеет два этажа, на втором из которых могут располагаться участки, где работы ведутся непосредственно на автомобиле (например, участок кузовного тюнинга, обойный и др.). В этом случае возникает необходимость доставки наверх автомобиля. Для этой цели выпускаются автомобильные лифты (рис. 2.40).

Рис. 2.39. Кран гаражный SB 20 фирмы RAVAGLIOLI (Италия)

Автомобильные лифты выпускаются с электромеханическим приводом и цепным, а также с электрогидравлическим приводом и тросовым подъемными механизмами. По конструктивному устройству лифты аналогичны подъемникам. Основное различие заключается в конструкции платформы (сплошная плоскость) и высоте подъема автомобиля. Обычно высота подъема платформы составляет 12 м.

Рис 2 40. Автомобильные лифты MOVE 30 N (слева) и TOTALMOVE 30 L (справа) фирмы OMER (США)

|

Просмотров 5690 |

|

|