Главная Обратная связь

Дисциплины:

Архитектура (936)

Биология (6393)

География (744)

История (25)

Компьютеры (1497)

Кулинария (2184)

Культура (3938)

Литература (5778)

Математика (5918)

Медицина (9278)

Механика (2776)

Образование (13883)

Политика (26404)

Правоведение (321)

Психология (56518)

Религия (1833)

Социология (23400)

Спорт (2350)

Строительство (17942)

Технология (5741)

Транспорт (14634)

Физика (1043)

Философия (440)

Финансы (17336)

Химия (4931)

Экология (6055)

Экономика (9200)

Электроника (7621)

Стенды для правки кузовов (кузовные стапели)

|

|

На ПТС для ремонта кузовов легковых автомобилей применяются следующие группы технологического оборудования, оснастки и инструмента, кроме оборудования и инструмента для контроля геометрии кузовов:

— оборудование и оснастка для правки кузовов;

— сварочное оборудование;

— оборудование и механизированный инструмент для механической обработки металлического листового материала и профиля;

— жестяницкий инструмент.

Первая группа оборудования представляет собой специализированное отраслевое оборудование, представляющее интерес для рассмотрения в данном разделе. В приложении 3 представлены технические характеристики данного оборудования.

Под правкой кузова легкового автомобиля понимается устранение деформаций сжатия, кручения и изгиба его элементов с целью восстановления формы поверхности и геометрических размеров. Правка осуществляется посредством применения наружного нагружения кузова силами, направленными противоположно силам, вызвавшим его деформацию. Правку кузовов осуществляют на специальных стендах — кузовных стапелях, и при помощи гидравлических или механических приспособлений — кузовной оснастки.

Стенды для правки кузовов, учитывая мировую тенденцию расширения кузовного ремонта на ПТС, выпускаются многими ведущими производителями технологического оборудования для автосервиса в большом ассортименте моделей, отличающихся друг от друга функциональным назначением, конструктивными особенностями, технологическими возможностями, степенью универсальности и другими показателями. Все многообразие кузовных стапелей можно разделить на три основные группы:

—оборудование, не требующее специально оборудованного места (сюда относятся передвижные и подкатные стапели);

— стапели рамные и анкерные напольного исполнения, требующие фиксации на фундаменте;

—стапели, используемые в сочетании с ножничными или четы-рехстоечными подъемниками.

В зависимости от функционального назначения различают стенды, на которых осуществляют только силовое вытягивающее воздействие на кузов, и стенды, на которых возможно осуществление одновременно или последовательно не только вытяжки кузова, но и контроля его геометрии.

Кузовные рамные стенды состоят из рамы и тягового устройства {рис. 2.86). Рама является основой стенда. Она выполняется прочной и массивной, чтобы обеспечить жесткое закрепление кузова и противостоять без деформаций вытягивающим усилиям, которые достигают 10 тонн и выше. К раме при помощи зажимов крепится деформированный кузов, а также разные устройства и приспособления, необходимые для его правки.

Рис. 2.86. Передвижной кузовной стапель рамного типа фирмы Siver (Россия):

1 — рама с установленным в зажимах кузовом легкового автомобиля; 2— тяговое устройство

Если конструкция стапеля предусматривает проведение операций по контролю геометрии кузова, то на раме крепится также измерительная система. В ряде конструкций используются одни и те же элементы для крепления кузова и контроля его геометрии. Они называются шаблонами.

Рамы стендов могут быть передвижными на колесиках, стационарно устанавливаемыми на бетонном основании или монтироваться стационарно на подъемном устройстве.

Вытяжные устройства (или тяговые выпрямители) выпускаются двух типов — в виде качающихся рычагов и в виде силовых башен (рис. 2.87). Тяговые выпрямители имеют гидравлический привод с ножным насосом и силовой цилиндр.

Рис. 2.87. Тяговые устройства для кузовных стапелей:

а — с качающимся рычагом; 6— типа «силовая колонна»

В устройствах первого типа цилиндр отклоняет качающийся рычаг в сторону приложения вытягивающей силы. С рычагом связана цепь, закрепленная на деформированном элементе кузова.

В устройствах типа «силовая башня» силовой гидроцилиндр расположен внутри корпуса. На конце штока цилиндра находится шкив, через который проходит цепь, один конец которой закреплен в корпусе, а другой соединен с деформированным элементом кузова.

Вытяжные устройства как первого, так и второго типа могут сочленяться с рамой в нескольких разных точках по ее периметру, благодаря чему тяговую силу можно направить в нужную сторону.

В некоторых моделях кузовных стапелей как напольного исполнения, так и устанавливаемых на подъемниках возможно подсоединение одновременно нескольких тяговых выпрямителей, что дает возможность производить правку кузова сразу в нескольких направлениях.

Рамные стенды напольного исполнения. Эти стенды удобны для среднего и мелкого ремонта кузовов. Стенд (рис. 2.88) представляет собой раму, сваренную из стальных балок специального профиля, установленную заподлицо на бетонном основании и закрепленную на нем фундаментными болтами. Рама комплектуется четырьмя кронштейнами для установки автомобиля, несколькими силовыми гидроцилиндрами с индивидуальными ножными гидроприводами, тяговыми

Рис. 2.88. Рамный стенд напольного исполнения для восстановления геометрии кузовов легковых автомобилей фирмы CELETTE (Франция)

цепями и набором зажимных приспособлений. Конструкция стенда позволяет использовать подкатной тяговый выпрямитель с усилием 10 тонн по любому направлению рамы. Стапель возможно комплектовать большим количеством разнообразной оснастки, что повышает степень его универсальности. В нерабочем разобранном состоянии стапель практически не занимает производственную площадь.

Анкерные стапели. Этот вид оборудования представляет собой набор фиксирующих и подкатных тяговых устройств, закрепляемых временно на бетонном основании с помощью системы анкеров. Фиксирующие устройства — это две направляющие, на которых легко монтируются регулируемые по высоте опоры с зажимными приспособлениями для крепления автомобиля (рис. 2.89).

Рис. 2.89. Анкерный стапель CHAINLESS для проведения краткосрочного кузовного ремонта фирмы WEDGE CLAMP SYSTEM (Канада)

Подкатной тяговый выпрямитель с усилием 10 тонн может устанавливаться в нескольких фиксированных местах по периметру кузова и через цепь осуществлять его правку в нужном направлении. Один конец которой крепится к кольцу установленного в бетонное основание анкера, а другой — к элементу кузова.

Шаблонные стенды. Для восстановления геометрических размеров кузова автомобиля, задаваемых производителем, предполагается жесткая установка кузова на стапеле. В настоящее время широко распространены две системы правки кузовов — классическая и шаблонная, в основу которых заложены разные принципы крепления кузова к стапелю и процесса правки.

Классическая система предусматривает крепление кузова за пороги автомобиля. Прикладывая определенные усилия к различным точкам, методом последовательного приближения, периодически проводя замеры, добиваются требуемого положения контрольных точек.

Достоинствами данного метода являются достаточно простое и быстрое крепление автомобиля на стапеле, а также сравнительно низкая цена такого стапеля. Недостатки проявляются в процессе работы. При приложении усилия к одной точке кузова возможно смещение других, ранее выставленных точек. По этой причине необходимо постоянно контролировать изменение размеров. В результате сложно добиться приведения размеров кузова к исходным, заданным в конструкторской документации на автомобиль.

Шаблонная система основывается на креплении кузова автомобиля за его технологические отверстия к конструкции стапеля. На каждый тип автомобиля имеются карты расположения технологических отверстий кузова. Для осуществления крепления используются специальные адаптеры-переходники (джиги), которые обеспечивают точную и надежную фиксацию кузова к стапелю.

При правке кузов закрепляют к раме стапеля за точки, которые сохранили свое правильное расположение. Далее прикладывается усилие к точке, положение которой смещено. При достижении точкой заданного положения ее крепят при помощи зажимов-джиг к раме стапеля, после чего приступают к вытяжке другой точки. При такой технологии «исправленная» точка находится неподвижно на закрепленном месте. Данная система фиксации имеет две разновидности.

В первом случае джиги крепятся на раму стапеля через специальные колонны и балки. Для каждого типа кузова требуется свой комплект джиг, колонн и балок, поэтому для универсального участка кузовного ремонта стоимость всех необходимых комплектов очень высока, а при появлении новых автомобилей их потребуется еще больше.

Во втором случае (система предложена и запатентована итальянской фирмой ВВМ) джиги крепятся на универсальные колонны, высота которых задается и фиксируется по необходимым размерам. Положение колонн на раме стапеля тоже задается и фиксируется при помощи универсального комплекта балок. И колонны, и балки, и сама рама имеют удобные встроенные линейки. В результате можно создать шаблон для любого кузова, требующего ремонта. Стоимость такой системы значительно ниже и обладает еще одним преимуществом — устройство крепления джиг является одновременно и системой измерения. В любой момент наглядно видна вся геометрия нижней части кузова с точностью до 1 мм. После правки нижней части кузова производится ремонт верхней части. Недостаток такого метода — более длительная установка кузова на стапель, что компенсируется точностью геометрии восстановленного кузова и отсутствием необходимости постоянных измерений в процессе ремонта из-за «ухода» размеров.

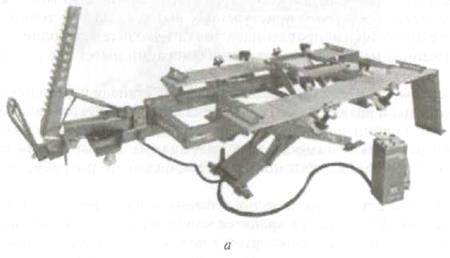

Стапели на подъемниках. Эти стапели являются стендами рамного типа, конструктивно выполненными заодно с подъемниками (рис. 2.90). В большинстве случаев для этой цели используются заглубленные подъемники ножничного типа, что дает достаточно легкую возможность установки кузова автомобиля на стенд, реже применяются четырехстоечные подъемники. По функциональным возможностям и комплектации средствами правки кузова и измерения его геометрии такие стенды не отличаются от других стендов рамного типа. Однако условия труда механиков на таких стапелях гораздо лучше за счет возможности менять высоту установки кузова относительно пола помещения, что дает дополнительные удобства для осмотра поврежденных элементов кузова, наблюдения за процессом правки и управления всеми операциями устранения деформации.

Рис. 2.90. Кузовные стапели рамного типа, выполненные на ножничном подъемнике:

а- GRIFFON — стенд фирмы SELETTE (Франция) с рычажным тяговым устрой-II ном и возможностью использования механической измерительной системы MZ; б —РONYBENCH — стенд фирмы SPANES1 (Испания) с тяговым устройством типа «силовая колонна»; в — P1STA — стенд фирмы SPANES1 (Испания) с двумя тяговыми устройствами типа «силовая колонна» и одним — типа качающийся рычаг, с механической измерительной системой верхней части кузова

Шиномонтажное оборудование

Работы по демонтажу (монтажу) шин с диска колеса являются наиболее трудоемкими среди всех работ шиномонтажного участка ПТС. Для их выполнения фирмами — производителями технологического оборудования для автосервиса предлагаются различные модели шиномонтажных стендов, отличающиеся друг от друга принципиальной компоновочной схемой, функционально-технологическими возможностями, степенью универсальности и уровнем автоматизации. В приложении И представлены технические характеристики данного оборудования.

При классификации шиномонтажных стендов они могут быть разделены на основополагающие группы в зависимости от двух факторов — положения продольной плоскости колеса при демонтаже — монтаже шины и способу отрыва шины от диска перед ее демонтажом с него.

По расположению колеса на стенде оборудование разделяется на три группы:

а) с горизонтальным расположением колеса при демонтаже — монтаже шины и вертикальным расположением колеса при отрыве шины от диска;

б) с горизонтальным расположением колеса при демонтаже — монтаже шины и при отрыве шины от диска;

в) с вертикальным расположением колеса при демонтаже — монтаже шины и при отрыве шины от диска.

По способу отрыва шины от диска перед ее демонтажом различают следующие группы оборудования:

1) стенды, в которых отрыв шины от диска осуществляется давлением специальной лопатки на шину при неподвижном колесе;

2) стенды, в которых отрывное усилие создается за счет действия нажимного ролика на покрышку вращающегося колеса.

В большинстве моделей стендов конструктивно-компоновочные схемы реализуют следующее сочетания данных факторов — «а — 1>, «б — 2», «в— 2». Наиболее широкое распространение для шиномонтажных работ с колесами легковых автомобилей получили стенды, выполненные по схеме «а — 1» (рис. 2.91), а для работ с колесами грузовых автомобилей и автобусов — по схеме «в — 2» (рис. 2.92). Все стенды являются стационарными без крепления к полу или специальному фундаменту.

Рис. 2.91. Автоматический шиномонтажный стенд ТС 300 фирмы NUSSBAUM (Германия) для демонтажа — монтажа колес легковых автомобилей

Рис. 2.92. Шиномонтажный стенл BOXER KING 2600 фирмы Snap on liquipment (Англия) для демонтажа — монтажа колес грузовых автомобилей

Шиномонтажные стенды для колес легковых автомобилей имеют комбинированный привод (электромеханический — для привода монтажного стола, и пневматический — для остальных механизмов), стенды для работы с колесами грузовых автомобилей и автобусов оснащены либо только гидравлическим приводом, либо комбинированным (электромеханическим и электрогидравлическим).

Рассмотрим устройство типового стенда для шиномонтажных работ с колесами легковых автомобилей. Стенд (рис. 2.93) выполнен по схеме «а— 1». Он имеет вертикальную компоновочную схему и состоит из корпуса, на котором смонтированы монтажный стол, колонна с монтажной консолью и дополнительные устройства.

Рис. 2.93. Полуавтоматический универсальный шиномонтажный стенд минимальной комплектации G 820 фирмы RAVAGLIOLY (Италия) для демонтажа — монтажа колес легковых автомобилей

Питание стенда сжатым воздухом осуществляется от централизованной воздушной сети производственного помещения шиномонтажного участка, поэтому в конструкции стенда присутствуют только блок подготовки воздуха и пневматические исполнительные механизмы. Блок подготовки воздуха включает фильтр— влагоотделитель, маслораспылитель, распределительную пневмоаппаратуру и редукционный клапан. Стенд управляется с помощью педалей.

Корпус является основным элементом стенда. В нем находятся привод монтажного стола, привод отжимной лопатки, система подготовки воздуха, система управления.

Монтажный стол имеет зажимное устройство в виде четырехку-лачкового самоцентрирующегося патрона с приводом от двух пневматических цилиндров, что обеспечивает достаточное зажимное усилие. Пневматические цилиндры и рычажный механизм раздвигания кулачков закреплены на нижней плоскости стола. Для работы с разными конструкциями дисков автомобильных и мотоциклетных колес стенд комплектуется набором сменных кулачков различной высоты с металлическими и пластмассовыми губками (рис. 2.94).

Рис. 2.94. Монтажные столы для шиномонтажного стенда G 820 фирмы RAVAGLIOLY (Италия) с зажимными кулачками для разных дисков колес:

а — G84A5 для кованых дисков автомобильных и мотоциклетных колес; 6— G84 А22 для дисков с уменьшенными закраинами обода; в — G84 А19 для дисков из легких сплавов

Стол может вращаться с разными скоростями как по часовой, так и против часовой стрелки. Привод вращения стола состоит из двух-скоростного электродвигателя, ременной передачи и одноступенчатого червячного редуктора. В выходном валу редуктора имеются каналы для подвода сжатого воздуха к зажимным цилиндрам стола. Управление приводом осуществляется от педали.

Перед демонтажом шины с диска ее отбортовывают, т. е. отжимают борт шины от диска. Механизм отжима — рычажный с пневматическим приводом. Рабочий орган механизма — монтажная лопатка. Пневматический цилиндр (в одних моделях — одностороннего действия с возвратом от пружины, в других — двустороннего действия) через систему консольных рычагов перемещает монтажную лопатку, которая давит на борт шины вертикально установленного около боковой стороны корпуса стенда колеса и отрывает его от диска. Управление механизмом осуществляется от педали.

Монтажная колонна состоит из стойки, поворотной или выдвижной консоли и монтажной штанги с укрепленной на ее нижнем конце монтажно-демонтажной головкой. Монтажная головка может перемещаться вверх — вниз, фиксироваться в определенном положении с помощью рукояток и отклоняться в сторону вместе с консолью. В одних моделях стендов монтажная стойка неподвижно закреплена на корпусе, в других — для удобства работы имеет возможность отклоняться назад.

Общепринято разделять шиномонтажные стенды для обслуживания легковых колес на стенды полуавтоматические и автоматические. Различие между ними заключается в следующем.

В полуавтоматических стендах лапка подводится вплотную к закраине диска и фиксируется верхним рычагом, при данной фиксации происходит одновременный подъем монтажной лапки вверх от диска на расстояние 1,5—2 мм — необходимый технологический зазор, предохраняющий диск от повреждения. Для отвода лапки в сторону в горизонтальной плоскости необходимо вращать винт в верхней части стенда, обеспечивая такой же зазор (1,5—2 мм) для тех же целей.

В автоматических стендах достаточно подвести штангу с лапкой вплотную к диску и нажать кнопку фиксации пневматики стенда. Помимо фиксации лапки автоматически обеспечиваются два зазора одновременно (вверх и в сторону). Данное положение штанги может быть использовано для обслуживания всего комплекта одинакового размера колес.

При работе на автоматических стендах с откидной колонной для того, чтобы установить новое колесо на стенд, достаточно нажать на педаль и колонна уже с фиксированными положениями монтажной головки откинется назад. После установки нового колеса на стенд нажимается та же педаль и колонна возвращается в первоначальное рабочее состояние.

В автоматических стендах с неподвижной колонной и подвижной консолью установка монтажной головки при смене колеса производится также двукратным нажатием на педаль, при этом штанга автоматически поднимется вверх и отведется назад подвижной консолью, а после установки нового колеса консоль и штанга вернутся в первоначальное состояние.

Для облегчения посадки и накачки бескамерных шин стенды могут быть оборудованы системой быстрой подачи воздуха (взрывной накачкой) в шину и в зазор между бортом шины и ободом диска для создания нижнего воздушного запорного кольца. Эта система (рис. 2.95) включает в себя следующие элементы: инфлятор — специ-

Рис. 2.95. Система «взрывной накачки» бескамерных шин, установленная на шиномонтажный стенд G 840 N1 фирмы RAVAGLIOLY (Италия):

1— инфлятор; 2 — воздуховоды к зажимным кулачкам и кулачки с отверстиями; 3 — шланг для накачки шины и манометр; 4 — педаль включения

альный воздушный ресивер на 15—20 литров сжатого до 600—750 К Па воздуха; запорный клапан; воздуховоды к зажимным кулачкам; специальные кулачки с отверстиями для выпуска воздуха в зазор между шиной и диском; шланг с наконечником для накачки шины воздухом под безопасным давлением (350 КПа) и манометр.

Включение системы взрывной накачки шины производится педалью.

Для легкого и безопасного демонтажа — монтажа низкопрофильных шин рядом фирм — производителей оборудования предлагаются дополнительные устройства — манипуляторы, устанавливаемые практически на любые модели выпускаемых ими шиномонтажных стендов. Эти устройства носят название «третья рука». Они смонтированы на жесткой стойке и включают в себя ряд рычажных механизмов, приводимых в действие вручную или от пневмопривода, с рабочими органами в виде дисков, лапок, конусных и цилиндрических валиков и др. (рис. 2.96).

Рис. 2.96. Пневматическое устройство типа «третья рука» лля монтажа — демонтажа колес легковых автомобилей с низкопрофильными шинами:

а — МН 310 — предназначенное для установки на полуавтоматические шиномонтажные стенды моделей SWING фирмы Snap on Equipment (Англия); б — GR 81 — предназначенное для установки на полуавтоматические шиномонтажные стенды моделей G 221-225 фирмы RAVAGL1OLY (Италия)

|

Просмотров 6079 |

|

|